摘要:对卧式车床进行改造,装上镗孔装置,并在车床主轴孔中装上镗刀杆,将卧式车床改造为镗孔专用镗床,不仅扩大了车床的使用范围,保证了工件的加工精度要求,并且较好地解决了生产中的技术难题,取得了良好的经济效益。

随着现在工业的迅速发展,机械产品的结构、形状和材料不断地发生变化,产品的加工精度也不断地提高,要求机床设备要具有较高的灵活性和通用性,以适应生产对象的频繁变化的需要。传统的加工工艺是在将工件装夹在镗床上,工件不动,在镗床镗刀杆上装上镗刀,镗刀旋转并轴向进给进行加工,但这样生产效率低,生产成品高,为了解

决以上问题,通过对CW61125车床部分进行改造,将CW61125车床改为镗深孔专用车床,同时改进了加工工艺,将镗床镗孔改为车床镗孔。

1. 机床的基本结构和组成部件

在车床基础上增加相应部件,以便达到镗孔、扩孔和滚压的目的。在加工时,被加工的工件旋转,刀具完成进给,镗孔时切削液经镗杆尾端(钻杆箱主轴尾部)进入镗杆内孔、到达刀具切削区,润滑、冷却切削区,裹带切屑在工件的床头端经排屑斗流入切屑箱。粗镗时,孔径精度I T8-10,表面粗糙度值Ra=3.2~6.3m。精镗时,孔径精度IT7-9,表面粗糙度值Ra=1.6~3.2m。机床的主要组成部分如下:

(1) 床体部分。借用原CW61125车床床体,后端可接长床体,导轨面中频淬火,整体通磨。

(2)床头箱部分。借用原CW61125车床床头箱,齿轮、轴承检修,换件另计。

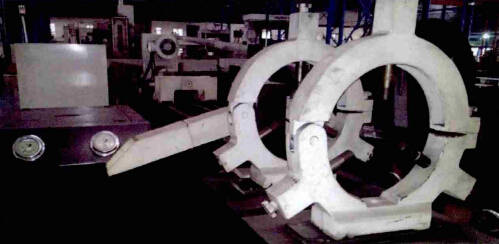

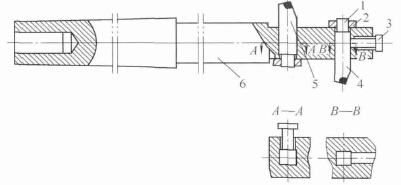

(3)镗头支架。采用两个下半瓦结构,通过支撑套支撑镗杆,正前面有按钮板及仪表,几乎包含了机床的所有运动的控制按钮,因此,镗头支架也是机床的操作中心。机动快速装置带动镗头支架沿床体前后进给。如图1所示为镗刀杆装配示意图。刀杆上装两把可调镗刀,图中镗刀4用于将工件上的孔粗镗,精镗刀5用于将工件上的孔精镗,保证工件

一次进给能进行粗、细加工。加工时,主轴带动镗刀转动,工件横向固定不发生变动,由车床托板沿纵向左移动,完成工件内孔粗、精加工。完成后,沿纵向向右退刀。

(4)拖板部分。镗杆固定架固定在拖板上,是通过锁紧套的方式与镗杆联接。当进给时,进给箱传出动力以带动丝杠,并使丝杠开始旋转,旋转的丝杠使杠上螺母沿轴向运动,轴向移动的螺母带动拖板,达到拖板进给的目的。当拖板快速运动时,拖板后面的快速电动机驱动蜗轮付,带动螺母旋转,带动拖板快速移动。当手动时,推上手轮中心的推杆使两个m2×17mm齿轮啮合,转动手轮驱动蜗轮付,带动螺母旋转,使拖板作轴向移动。手动和快速运动有微动开关互锁。

图1 镗刀杆装配示意图

1.M10螺钉 2.M10螺母(焊在刀杆头部扁方处) 3.螺栓 4.粗镗刀 5.精镗刀 6.刀杆

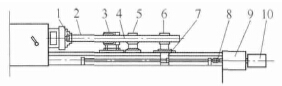

图2 镗刀进给装置示意图

1.镗刀组合件 2.管件 3.绶油支撑架 4.镗杆5.镗杆支承架 6.镗杆固定支架 7.丝母箱8.离合器 9.减速机 10.电动机

(5)镗刀杆的支架。镗刀杆的支架分为上下两个半瓦的结构,这样的目的在于方便了镗刀杆的更新和替换。镗刀杆支架的作用在于辅助支承镗杆。对于细长的镗杆, 需适当增加支架数量,它沿床身导轨移动是靠拖板带动,也可以通过手动装置带动。

镗刀的进给通过支架来实现,在床身中间部位安装着进给丝杠, 丝杠是由多节组合而成的,两端由支架来支承,床身前面装有齿条,并与手动装置的齿轮啮合,供移动中心架和镗杆支架用(见图2)。

(6)进给系统。进给箱安装在床身的尾端,进给丝杠安装在导轨之间的凹槽内。由交流伺服电动机驱动,丝杠可得到0.5~60r/min的无级调速,拖板得到5~600mm/min的速度。

(7)中心架、工件托架。借用原车床中心架、工件托架。

(8)切削液供应系统。切削液供应系统在机床的后面,主要的组成部分有油箱、输油管、储屑箱及泵站等。切削液的主要作用有两点,第一点是冷却的作用,第二点是清除切屑排往储屑箱和油箱。冷却系统的液压是由1个电动机带着1个齿轮泵组成,可提供300L/min的流量,具有冷却过滤功能。

(9)排屑斗。增加专用的排屑斗,可把切屑和切削液自动排入切屑箱内,防止切削液的飞溅。

(10) 电气部分的控制系统。主要有电气控制系统、电气控制柜及驱动装置等。

2. 机床的基本技术参数

(1) 镗孔最大直径:500mm;中心高度(从平导轨至主轴中心):同原机床;最大加工工件长度:4 000㎜;主电动机功率:与原车床相同;进给电动机功率:5kW;机床主轴级数、转速:与原车床相同;拖板电动机:5kW、N=2 880r/min;进给速度范围:0~600mm/min;拖板快速移动速度:2.8m/min;冷却泵电动机:5kW、N=960r/min;冷却系统额定压力:0.36MPa;冷却系统流量:200L/min。

(2)粗镗时,孔径精度:IT8-10,表面粗糙度值:Ra=3.2~6 . 3 m;精镗时,孔径精度:IT7-9,表面粗糙度值:Ra=1.6~3.2m。

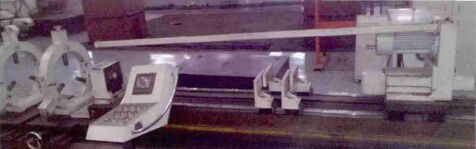

(3)进给速度:根据加工的具体情况而确定,一般在10~60mm/min;切削速度:一般是根据材料的硬度、刀具设计的结构及被加工工件的材质确定,一般在60~90m/min。加工现场如图3所示。

图3 加工现场

3. 结语

该设备通过改装后更加简单易行,不需要花费太多资金,利用原有的普通设备,使得原有设备通过挖掘潜能再次利用,扩大了车床的使用范围,提高了机床的利用率,因而使生产效率得到了大大的提高,同时也降低了生产工人的机械劳动强度,降低了生产的成本,在实际应用时产生了很好的加工效果和良好的经济效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com