基于PLC与GOT的CA6140卧式车床进给系统的改造计*

2016-9-2 来源: 广东石油化工学院机电工程学院 作者: 乔东凯 赵晶英 陈军 廖辉

摘要:阐述了CA6140卧式车床控制的原理与存在的问题,并细述了采用可编程控制器、触摸屏、编码器、步进驱动器和步进电机对CA6140卧式车床的进给运动自动控制的具体方法。从而实现了该车床智能化控制的目的。实践证明该方法经济实效。对其他类型的机床或电气设备的改造具有借鉴和指导意义。

关键词:可编程控制器;触摸屏;车床;编码器;步进电机

0、引言

CA6140卧式车床进给的转速控制是通过转动手柄来控制.要改变刀架的移动转速,必须在刀架停止的情况下进行.速度转换时要转动手柄。操作不便。有时需要频繁地更换其主轴转速,加快了齿轮之间的磨损。导致转速达不到要求。此外,齿轮在工作时,出现噪声大,启动、传动不平稳,换速时冲击力大等问题。进给运动的进给量是通过手轮来控制的,会出现手轮转动后.存在一小段距离,刀架没有移动。导致加工出现误差。

1、调速改造方案的确定

未改造前.进给运动的转速是由转动手柄在不同挡位来控制,即改变齿轮之间的啮合。其进给量则由手轮控制。机床改造后,用步进电机代替溜板箱纵向移动的大手轮和控制中滑板横向运动的小手轮,并通过编码器实时反映距离,采用触摸屏和PLC技术控制进给运动的进给量和进给速度。

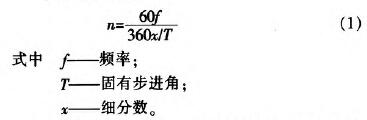

(1)调速原理

步进电机的转速

由式(1)可知,改变步进电机的频率就可以调节进给速度,并且其频率可在一定范围内变化。所以转速调节范围宽。

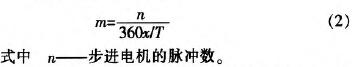

步进电机的转动圈数

由式(2)可知,改变步进电机的脉冲数可以改变步进电机转动的圈数。进而改变移动的距离。

(2)PLC、步进电机、步进驱动器、触摸屏和编码器的选择

根据实际情况,系统需要控制2个步进电机,即PLC需要2个高速脉冲输出.为方便操作和保证系统的可见性。系统配备有触摸屏.故所需PLC的点数较少,且要连接编码器,需要晶体管输出,最终选择型号为FX3U一32MT的三菱PLC。由于代替手轮和手柄转动的步进电机不需要太大力矩.选择步进电机57BYG250B—SAFRMC-0152.其保持转矩为0.7 Nm,步距角是1.80,相数为2相。相应地选择步进驱动器为SH一20402A。编码器选择型号为E682一CWZ5B.触摸屏选择性价比较高的型号为M儒104X的威纶触摸屏。

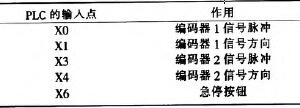

(3)PLC输入、输出点的连接PLC输入点、输出点的连接如表l、表2所示。

表1 PLC输入点的连接

编码器1(与大手轮连接)的脉冲与方向端分别与X0、X1连接:编码器2(与小手轮连接)的脉冲与方向端分别与X3、X4连接:将一个急停按钮与X6连接.用来紧急停止整个系统。

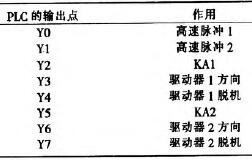

表2 PIC输出点的连接

输出点YO用于给控制床鞍和溜板箱纵向移动大手轮的步进电机驱动器1发送高速脉冲:输出点Y1用于给控制中滑板横向运动手柄的步进电机驱动器2发送高速脉冲。连接到Y2、Y5的中间继电器分别控制步进驱动器l和2的通电与断电。输出点Y3、Y6分别给步进驱动器1和2发送方向信号,控制步进电机l和2正转。输出点Y4、Y7则是使步进驱动器1和2脱机。

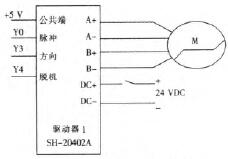

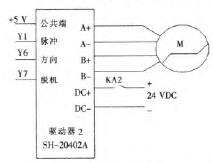

(4)PLC与步进驱动器、步进电机的连接PLC与步进驱动器、步进电机的连接如图1和图2所示。

图1 步进驱动器1的接法

图2步进驱动器2的接法

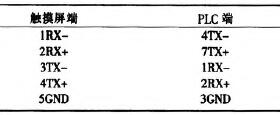

(5)PLC与触摸屏的通讯PLC与触摸屏的通讯如表3所示.PLC与触摸屏接13类型为RS-485 4W,通讯端口为COMl,通讯线:触摸屏(公头)1、2、3、4,5对应PLC(公头)4、7、1、2、3。

表3 PIG与艟摸屏的通讯

(6)主轴速度和进给运动的控制

步进电机通过步进驱动器来控制.即PLC通过步进驱动器来控制步进电机。具体方法是PLC给步进驱动器输出一个高速脉冲、方向和脱机信号。因为系统采用的是64细分.所以要将步进驱动器的刻度盘调到64细分。编码器则连接到PLC的输入点,利用高速计数器记录下脉冲数.进而通过程序处理。反映出实时距离。

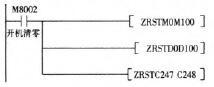

PLC开机初始化的程序如图3所示。

图3 PLC开机初始化

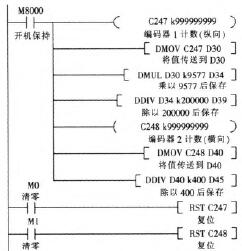

当给PLC上电时,M8002接通一个扫描周期,系统对MO—M100,DO—D100,C247一C248进行清零。高速计数器计数并转换为距离和清零操作程序如图4所示。

图4高速计数嚣计数并转换为距离和清零操作

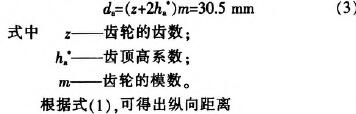

与纵向轴相连接的编码器是通过式(1)进行距离转换.编码器的轴与齿数为120及模数为0.25的齿轮相联。因此,可以求出齿轮的直径

如图4所示.当PLC开机后。编码器转换程序一直在执行,反映出进给移动的实时距离。编码器输出的脉冲用高速计数器计数。纵向编码器的脉冲由高速计数器C247计数.然后保存在寄存器D30中,之后乘以9 577。结果保存在D35中。最后除以200 000。结果保存在D39中。横向编码器的脉冲由高速计数器C248计数。然后保存在D40中,再除以400。把运算结果保存在D45中。对高速计数器C247、C248的清零.则是在手动对完纵向和横向刀后进行,确定零点位置。

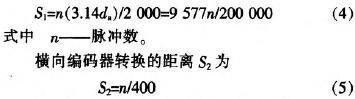

主轴转速和方向控制程序如图5所示。

图5主轴转速和方向控制

当M4接通时,控制主轴正转;当M8接通时,控制主轴反转:当M6接通时,停止主轴转动。同时正转和反转设计了互锁。即正、反转之间的切换,必须要停止主轴。从而保护了主轴电动机。

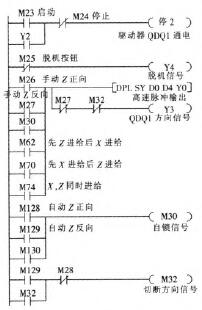

纵向进给速度、进给量和方向控制如图6所示。

图6纵向进给速度、进给量和方向控制

当线圈M23接通时。线圈Y2通电,给步进驱动器l上电;当线圈M24接通时,则步进驱动器1断电。当M25接通时,线圈Y4通电,给步进驱动器1发送脱机信号。M26和M27是手动分别控制步进电机的正反转.即前进或后退。当M28接通时,自动控制步进电机正转:当M29接通时,自动控制步进电机反转。当M27或M29接通时,切断步进驱动器方向信号Y3,进而控制步进电机反转。当M28或M29接通时.M30自锁.给步进驱动器输出脉冲。其中DO和D4的值可以根据需要进行改变.分别改变进给纵向的进给速度和进给量。

横向进给速度、进给量和方向控制的程序如图7所示。

图7横向进给速度、进给量和方向控制

当线圈M34接通时,给步进驱动器上电:当线圈M36接通时,则断电。当M38接通时.给步进驱动器2发送脱机信号Y7。M40和M42是手动分别控制步进电机的正反转,即前进或后退。当M43接通时,自动控制步进电机正转;当M44接通时,自动控制步进电机反转。当M42和M44接通时.切断步进驱动器方向信号Y6.进而控制步进电机反转。当M43和M44接通时,M46自锁.给步进驱动器输出脉冲。其中D8和D12的值可以根据需要进行改变.分别改变进给横向运动的转动速度和进给量。

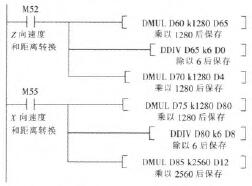

进给运动的速度和进给量转换如图8所示。

图8进给运动的速度和进给量转换

当M52接通时,将速度值D60根据式(1)转换为频率保存在D0中;将进给量D70根据式(2)转换为转动的圈数后.再转变为脉冲数保存在D4。当M54接通时,将速度值D75根据式(1)转换为频率保存在D8中;将进给量D85根据式(2)转换为转动的圈数后.再转变为脉冲数保存在D12。

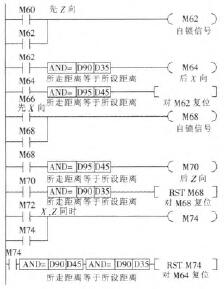

进给运动的横向与纵向运动的控制如图9所示。

图9进给运动的横向与纵向运动控制

当M60接通时。M62自锁。开始横向运动;当所走距离值D35与所设距离值D90相等时.M64接通,开始纵向运动:当所走距离值D45与所设距离值D95相等时,复位M62,即停止运动。当M66接通时,M68自锁,开始纵向运动;当所走距离值D45与所设距离值D95相等时.M70接通.开始横向运动。当所走距离值D35与所设距离值D90相等时.复位M68,即停止运动。当M72接通时,M74自锁,横向和纵向运动同时进行.当所走距离值与所设距离值相等时,复位M74。即停止运动。

2、结语

本设计从电气控制方案、元器件选型及机加工系统现场环境等因素综合考虑.对CA6140车床的进给运动进行了电气化改造.改造后的该设备控制电路简单,稳定性和可靠性也增强。操作方便,实现了进给系统的自动化控制。进而提高了加工精度。

参考文献:

[1]蔡厚道.涡旋式压缩机动涡盘铣削加工宏程序的开发[J].煤矿机械,2015,36(7):282—284.

[2]王继群.基于改进的遗传算法及其在机床主轴箱加工路线优化应用[J].煤矿机械,2014,35(1 1):246-248.

[3]赵国勇,郑光明,刘晨希.基于四次多项式的数控加工运动处理算法研究[J].组合机床与自动化加工技术。2014(2):13—15.

[4]乔东凯,黄崇林.PLC在C650卧式车床电气控制线路改造中应用[J].装备制造技术,2008(1):62—63.

[5]刘涛,陈明.基于人机工程学的数控机床设计与分析[J].组合机床与自动化加工技术.2014(1 1):49—52.

[6]张彦民.CA6140型普通车床的数控化改造研究[J].煤矿机械,2013,34(5):213—215.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com