关于线路板数控刀具退环技术的研究与应用

2016-12-15 来源:大连崇达电路有限公司技术中心 作者:陈振东

摘要:线路板刀具,准确的说是线路板专用钻头,是线路板数控钻孔加工过程中不可或缺工装制具。随着线路板向更高精度、更高密度方向的快速发展,孔径越来越小,加工难度越来越大,刀具用量也越来越大。线路板刀具具有生产使用的特点,可多次翻磨使用,但是在实际生产过程中,由于发退环方法不正确与相应工装具的落后与不科学设计,不仅导致效率低下,更重要的是导致很多刀具被损坏,加大了制造成本的投入,也加大了对产品使用安全的隐患。本文主要就是从刀具退环角度进行深入研究与挖掘,使刀具退环效率、效果得到明显改善与提升。

关键词:钻孔;刀具;退环装置

1、前言

随着线路板行业的快发展,高精度化、高密度化、高自动化、高效率化、微小孔径化、超微孔径化的发展正成为主流趋势。虽然激光加工技术应用越来越广,主要还是在盲埋孔领域,机械数控加工仍然是主流方法与手段,刀具的使用与管理仍然是一个值得研究的学科。对于国内顶尖的PCB厂家而言,随着科学技术的进步,高精度机电一体化设备得以越来越多的应用,但是对于广大中小企业来说,这种高投入可能会给企业带来一定的负担,并且设备利用率也不一定能得到充分发挥。目前中上企业广泛采用的刀具退环方法大多数是手工完成,不仅效率低,而且对刀具环造成一定的损伤,无法再次使用。

2、研究内容

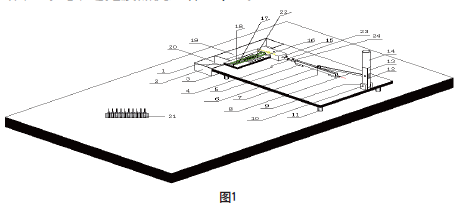

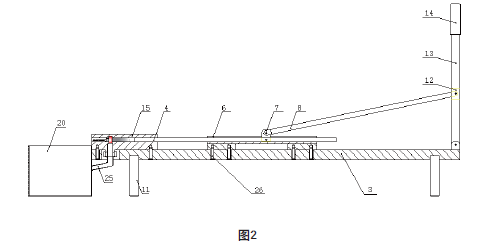

本发明针对以上问题的提出,而研制出一种线路板刀具退环装置及方法,虽然也是通过手工手段来完成,但是使用方便、灵活,可随意更换工作地点与环境,加工效率和刀具环的完好性得到很的提升与保障。本发明采用的技术手段如下:一种刀具退环装置,包括:工作台、台面、刀具输送装置、刀具限位装置、驱动系统。所述的刀具输送装置包括进给弹簧、压板、限位挡块、底座,底座上的卡槽与刀具环的配合间隙为0.1-0.2mm;压板最前端设计90°的直角弯,可以保证与限位装置的良好对接,同时保证待退环刀具顺利进入限位装置内部。所述的限位装置,包括刀体限位部分、刀具环限位部分、导向孔,这三者的中心在一条直线上,一种上述加工装置的刀具退环方法,其特征在于:1)先确认限位装置内无待退环钻头;2)确认手柄处于待进给状态,限位锁紧装置与导向孔有一定距离,并保证顶针在导向孔内;3)确认刀具传送装置与限位装置连接、对位牢靠,目视无歪斜;4)确认刀环仓、刀具仓内干净整洁,无与待退刀具环颜色不符的刀具环;5)将待退环刀具手动装入刀具夹内,该阶段工作步骤可在非退环时间或其它工作的间竭时间完成;6)打开刀具压板,并将进给弹簧拉至最底端;7)刀具夹平放在刀具输送装置的底座上,使刀具环正好在卡槽位置上;8)将刀具夹取下,然后放下压板,使刀具排放整齐牢靠;9)确认刀具进入限位装置内后,打开驱动系统的手柄,使顶针通过导向孔,完成退环任务;10)生产上面6-9步骤,可完成刀具退环的连续加工。

同现用技术相比,其优点是显而易见的,具体如下:1、可以实现刀具的自动进给,每次可以完成20支的装夹任务,而传统刀具每次只能完成1支刀具的装夹;2、顶针的端设计15°的导锥,在导向孔的以后部分设计锁紧装置,可以完成较精准备的退环动作,而不伤害刀具环;3、该装置使用灵活、操作简单、便于移动,能适应各种工作环境;4、加工成本低,大多数零部件可以线路板钻孔、成型工序完成,所有零部件材质大多数可用线路板加工过程中产生的废品完成;5、能及时发现有异常的刀具,因为这样的刀具在退环时不能正常进入限位装置内,比如刀具环具刀具端部距离异常,可能是钻孔加工过程中发生顶针、断刀事故导致,据此可以迅速追溯产品的当时加工状态,避免废品流入客户手中。

3、具体实施方法

1、首先按下表要求准备相应零部件及装置,并按图纸要求确认无异常;2、调整各部分装置完好有效、牢固可靠无松动、无滞卡现象;3、先确认限位装置内无待退环钻头;4、确认手柄处于待进给状态,限位锁紧装置与导向孔有一定距离,并保证顶针在导向孔内;5、确认刀具传送装置与限位装置连接、对位牢靠,目视无歪斜;6、确认刀环仓、刀具仓内干净整洁,无与待退刀具环颜色不符的刀具环;7、将待退环刀具手动装入刀具夹内,该阶段工作步骤可在非退环时间或其它工作的间竭时间完成;8、打开刀具压板,并将进给弹簧拉至最底端;9、刀具夹平放在刀具输送装置的底座上,使刀具环正好在卡槽位置上;10、将刀具夹取下,然后放下压板,使刀具排放整齐牢靠;11、确认刀具进入限位装置内后,打开驱动系统的手柄,使顶针通过导向孔,完成退环任务;12、生产上面6-9步骤,可完成刀具退环的连续加工。13、加工效率确认。

4、结论及下一步计划或方向

本退环装置每小时可退环400-500个,是普通退环方法的2倍左右,将刀具安装在刀具夹的步骤可安排在工作间竭时间完成,以不至于影响退环效率,实际作业时,可制作若干个刀具夹备用。这个方法不仅有效提高了作业效率,更是有效保护了刀具的完好性,也保护了刀具环的完好性,既减少了不必要的浪费,降低了制造成本。在以后的工作中,将这种技术与思维平面展来,更好的推动生产力的发展与技术的提升。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息