基于RFI D的数控机床刀具管理系统研究

2016-12-19 来源:兰州理工大学机电工程学院 作者:高尚 剡昌锋

摘要:数控加工过程中。对刀具管理自动化的要求越来越高,但目前国内关于刀具管理系统自动化的研究相对较少。在结合RFID无线射频技术的基础上,提出了一种基于RFID无线射频技术的数控机床刀具管理系统的实践方案。研究了刀具管理系统的基本架构。能够实现刀具的日常管理、刀具监测及快速选刀等功能。应用C#和SQL server软件,开发了刀具管理系统的模型。

关键词:RFID数控机床刀具管理系统数据库

1 .概述

机械制造业是国民经济赖以发展的基础,是其它经济部门的生产手段。决定着国家经济实力、国防实力、综合国力和在全球经济中的竞争与合作能力?,数控机床等机械加SE设备对机械制造业起着至关重要的作用。工件的加工与成型依赖于各种数控刀具,数控刀具较为昂贵,且品种繁多,每把刀具又包含材料、形状、尺寸、寿命等诸多信息,尤其是随着数控加工设备和加工零件品种的不断增加,其相应的资源信息也越来越庞杂。目前车间刀具识别与管理主要借助于人工或条形码的方法,效率低、易出错,且条码易被污染和损坏,难以有效实现刀具位置、使用、状态与寿命的实时监测和跟踪,导致刀具使用混乱、出错率高,资源浪费,进而影响产品的加工质量[2]。统计数据显示,刀具费用占产品总成本的2%~4%,而刀具管理的费用占产品成本的15%~30%,远远高于刀具本身的费用。

国外对刀具管理系统的研究开始较早,已经出现了一批较为成熟的刀具管理系统。国外刀具管理商用软件主要有:英国CTMS公司的CYMS,美国刀具供应商Cincinnati Milacron公司和德国Delkel公司开发的Tool Manager.德国TDM Systems GmbH公司开发的TDM Systems.德国WALTER公司开发的TDM T001Assembly,瑞典Sandvik公司成套商用刀具管理软件Auto-TAS,美国Kennameta公司开发的KATMS2等∽]。德国的刀具数据管理软件TDM系统作为一种刀具管理软件,可以从零件、库存、切削参数、刀具寿命等方面对刀具进行全方位的管理。另一家著名公司Sandvik公司开发的Auto—TAS。覆盖了从采购、统计与报告、刀具室计划支持和质量管理,集成了从设计到制造的全过程[61。

宾夕法尼亚大学Cheng Chen—Yang等提出把RFID技术应用于刀具供应链管理,达到了极大减少工作量、减少手动输入错误、较少数据录人时间的效果[7]。国内刀具管理系统起步较晚,相比发达国家,国内的刀具管理系统自动化程度低。上海飞机制造厂数控中心CIMS-V程的MIS系统中的刀、工、夹、量具子系统,通过基于ORACLE数据库,基本解决了车间在刀、工、夹、量具管理方面的问题,并可以与数控车间CIMS工程的其它子系统进行集成,提高了数控车间的整体效益。西北工业大学较为系统地研究出了刀具管理系统,对刀具全寿命周期管理进行了研究[9]。

RFID(Radio Frequency Identification)即无线射频技术。通过读写器和安装于载体上的RFID标签,能够实现对载体的非接触识别和数据信息交换。再加上其具有方便快捷、识别速度快、数据容量大、使用寿命长、标签数据可动态更改、抗干扰能力强等特点,较条码而言具有更好的安全性。RFID在工业生产中的应用主要集中在装备线上零部件的追踪与管理和生产线物料监控,但在信息流、物料流比较繁杂的生产加工环节上应用很少。而这些环节往往具有更大的发展空间,能为企业节约更多成本。

基于RFID技术而建立的刀具管理系统,通过RFID来实现刀具管理的自动化。提高刀具管理的准确性、快速性以及稳定性,其在硬件上采用RFID读写器、电子标签、天线等设备器件;软件上采用C#和SQLServer来实现刀具信息管理的自动化。目前。该系统已经初具规模,能够实现预想的基础功能。

2.系统硬件及管理

2.1 射频识别系统概述

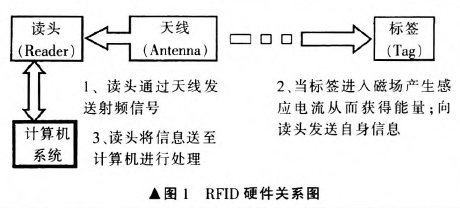

最基本的RFID系统由标签(Tag)、读写控制器(Reade/Write Device)、天线(Antenna)i部分组成,如图1所示。电子标签中一般保存有约定格式的电子数据,在实际应用中,电子标签附着在待识别物体表面上。阅读器可无接触地读取并识别电子标签中所保存的电子数据,从而达到自动识别物体的目的.通常阅读器与电脑相连.所读取的标签信息被传送到电脑上进行下一步处理””。

2.2 刀具识别流程

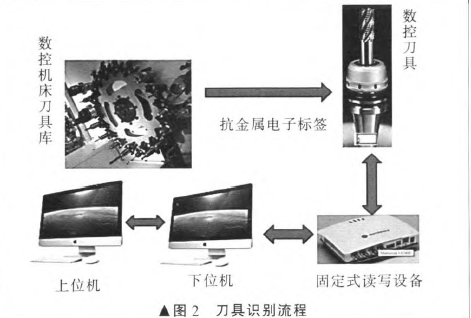

刀具识别流程如图2所示.先由上位机发出指令,再由下位机经过解码后传递给固定在刀具库上的读写设备。读写器通过天线发射电磁波,形成一定范围的电磁场.当附着在刀具刀柄部分的抗金属电子标签进入该电磁场后.产生感应电流,电子标签获得能量被激活。然后电子标签将自身的信息通过其内置的天线发送出去.系统接收天线收到从电子标签发送的载波信号,经天线调节器传送到读写设备,读写设备再将信息传递给下位机,再由下位机将信息转换成数字信号反馈给上位机,进而将刀具信息显示在用户界面上。

3.刀具管理系统

3.1 系统架构

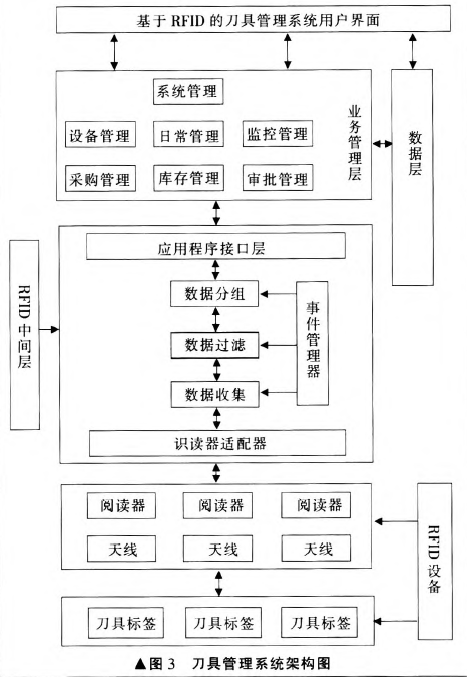

刀具管理系统的基本架构如图3所示,用户通过

软件用户窗口界面可以对设备、采购、库存等多种信息进行管理,还可以控制RFID读写器对附着在刀具上的电子标签进行读/写操作、SQL Server运行于Windows平台,是高性能、高可靠性、高质量的关系数据库管理系统.笔者选择SQLServer数据库。

3.2软件系统的主要功能

对刀具管理系统的设计主要是为了使其能够实现用户管理、读写器基本参数设置、识别刀具、刀具选用等基础功能,为后续刀具寿命实时监测等复杂功能的实现奠定基础。

3.2.1用户管理

用户管理是最基本的功能.决定了哪些人能够进入该系统对其进行信息增删等。

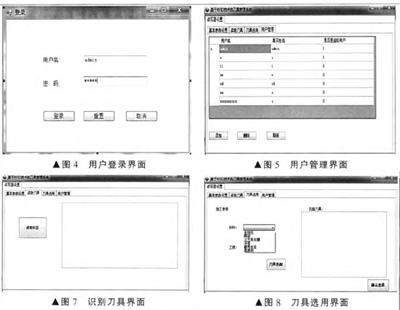

用户登录界面及用户管理界面如图4、图5所示,该模块可以添加多个用户,以及一个具有删除用户等多种权限的超级用户,用户在注册时,需要输入指定的秘钥才能注册成功,这就保证了刀具管理系统的安全性。同时便于对系统的管理。

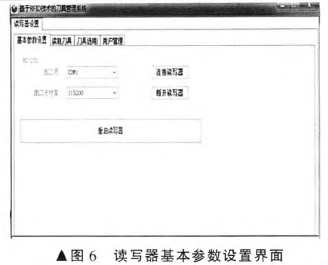

3.2.2读写器基本参数设置

读写器在工作之前需对其进行针对工作环境的需

要而进行的各种参数设置,使其处于正常的工作状态。参数设置界面如图6所示。

在此界面,能够根据不同的识别对象及环境设置RS232串口号、串口波特率等读写器的基本参数,同时具有连接读写器、断开读写器等按钮,以及读写器发生故障时对其的重启按钮,便于对读写器的控制与操作。

3.2.3识别刀具

当电子标签进入天线的识别范围时。需要由界面来显示被识别刀具的各项参数信息。

识别刀具界面如图7所示。界面左侧有操控完成读取刀具电子标签上信息的读取标签按钮.当读写器读取到电子标签中的EPC号时,会在后台与数据库中的EPC号进行比对,在界面右侧窗口显示出对应刀具的各项参数;当查找数据库中无此EPC号时,弹出窗口“是否添加新的刀具”.从而添加新的刀具.更新数据库中的信息。

3.2.4刀具选用

刀具选用界面如图8所示,在界面左侧设置了两个选择刀具的条件,进行最基本的选刀,分别是刀具材料、加工工序。两个条件采用选择式按钮.刀具材料包括金刚石、陶瓷、立方氮化硼、涂层、硬质合金以及高速钢等常用的刀具材料;加工工序包含切削、钻削、镗削、铣削等最基本的加工工序。在数据库中,每条EPC号对应的刀具基本参数包含有其刀具材料、适用的加工工序以及刀库号等,当选定了刀具选择条件后,系统会匹配出满足该条件的刀具,将刀具及其各项参数显示在右侧窗口,用户可以清晰地看到其所在的刀库号,便于加工过程中的选刀。

4.结论

笔者提出了一种基于RFID的彩控刀具管理系统架构,以实现刀具作息的管理自动化,采用C#和SQlServer实现了部分功能。包含帮助假用者的快速选刀及刀具状态的实时盥测等功能。未来将进一步实现刀具彤态的实时监测,并对刀具信息管理系统的各项功能进行优化完善,确保该系统能够更加稳定地运行,快速性和准确性都能得到一定提升。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息