PLC、变频器技术在车床系统改造中的运用与实践研究

2017-3-16 来源:枣庄职业学院 作者:陈艳

摘要:工业生产需要大量有效的机械设备协同运作,在有效的机械设备支持下,产品生产的质量和效率得到大幅提升,传统的继电器控制系统用于工业生产中经常出现故障,影响生产的进行,为了提升产品生产质量,我们需要对传统的车床系统加以改造,并将 PLC、变频器技术应用于车床系统之中,从而保证车床的稳定与质量的提升。

关键词:PLC;变频器技术;车床;系统;改造

由我国沈阳研制的 CA6140 普通车床广泛应用于工业生产之中,在机床制造行业属于热销机械设备,它是一种金属切削机床,可以用于车削外圆、内圆、螺纹、螺杆等,它的主轴电机系统是采用机械齿轮箱,实现有级的调速,运用机械换向构造实施正反转的调控。在当前企业生产形势变化的条件下,传统的 CA6140 车床需要进行机械设备改造,采用 PLC、变频器技术相整合的手段,对普通车床的电气控制系统进行改造,从而从现实实践应用角度出发,提升机械设备的利用率,确保机床的高效、节能、稳定和可靠。

1.传统 CA6140 普通车床的电气控制系统要求

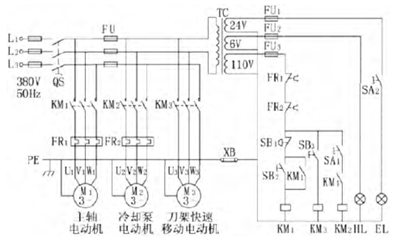

在传统的 CA6140 普通车床之中,由不同的构成部件,包括:主轴箱、进给箱、溜板箱、刀架、丝杠等,其沿用已久的电气控制原理图,如图 1 所示:

图1 CA6140 型车床电气控制原理图

原有的控制系统是在三相鼠笼式异步电动机的拖动之下完成的,由三台电动机负责控制,它们分别是:主轴电动机 M1,冷却泵电动机 M2,刀架快速移动电动机 M3,在这三台电动机设备中主要是依靠三个接触器实现有效的车床系统控制,这三个接触器分别为:KM1、KM2、KM3。

该传统电气控制系统的主轴电动机负责主轴主运动以及刀具的纵横向运动,在主轴电动机的驱动下,用机械换向机构实现正反转动作。同时,由于对速度有一定的要求,因而,要采用机械变速的手段,并依赖于主轴箱的齿轮变速箱和主轴电动机的链接,来实现对机械的调速要求。

冷却泵电动机 M2 主要是负责在车削加工时,拖动冷却泵,再由输出冷却液对刀具和加工件的表面进行冷却。在实现冷却动作的过程中,冷却泵电动机是呈单向旋转,并在主轴电动机启动运行之后才可启动,待主轴电动机停车之后,冷却电动机旋即停止。由此可见,冷却电动机与主轴电动机之间具有一定的顺序关系。

快速移动电动机负责拖动溜板箱,在点动控制的前提下,操作机械手柄装置,对刀架实现不同方位的改变,实现溜板箱的快速移动。

CA6140 普通车床之中的三台电动机都是全压直接起动,其容量较小,并且要配备照明电路、信号指示电路及保护。

2.PLC 应用于车床电气系统改造的设计思路

伴随着科技手段的不断改进和提高,可编程控制器———PLC 技术在电气领域显现出明显的优势和应用价值。在对工业生产的车床电气系统实践分析中发现,传统的车床电气系统极易出现故障,因而有必要对其进行改造。在将 PLC 技术应用于车床电气系统的改造之前,要进行实际情况的具体分析,首先要对原有的继电器、接触器等实施严格有效的控制;然后,还要保证系统改造不能改变原有车床的加工工艺和性能,要使主轴电动机具有正反转启停的功能及正转动功能。同时,对原有系统的改造不能改变传统电器控制系统中的各个按钮及其他元件的功能,采用较好的电机保护措施,以确保其正常有效运行。

3.变频器对主轴电动机的改造控制设计

传统的 CA6140 型车床主轴的正转速度和反转速度分别有 24种和 12 种,利用齿轮箱,实现机械控制下的有级调速。在车床运动的振动过程中,主轴电动机可以通过 V 带,将动力传递给主轴箱,从而减小振动。在用车床进行车削螺纹时,是借助于机械换向机构实现主轴的正反转运动。另外,齿轮箱、换向机构也在金属材料成本、齿轮设计精度、维护等方面,显现出较大的缺陷。

将变频器技术应用于车床系统改造之中,可以替代车床齿轮变速订的机械传动,实现电机起动、制动的自动控制及电机特性曲线的调节。以三菱 FR—A500 变频器为例,主轴电动机在变频电路通断多段速端口的控制下,可以获取更多的速度选择。电机的正反转控制也可以利用控制电路通断变频器实现正转、反转的起动。同时,在变频器技术之下,可以输入电机的多种运行曲线,对电机进行特性曲线的科学而优化的控制。值得一提的是,变频器技术还具有过电流、过电压、过热、缺相的保护功能,对于系统的故障实现了故障报警功能,为系统提供了稳定、安全的现代化调度、监控平台。

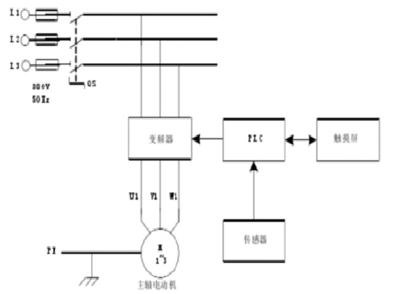

基于 PLC、变频器技术下的主轴电动机控制,由图 2 可以显示:

图 2 PLC、变频器、触摸屏结束结合对主轴电动机的控制

4.PLC、变频器技术对车床电路的改造设计

以三菱 FX2N—32MR 型为例,利用 PLC、变频器技术对 CA6140车床进行控制改造:

4.1 运用 PLC 改造传统车床中的控制电路

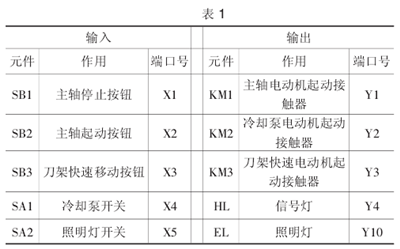

首先,我们需要对传统车床的 PLC 改造的电路端口配置进行描述,其配置如表 1 所示:

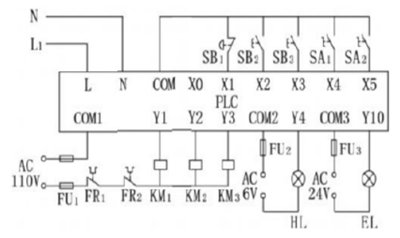

其次,还要清晰展示出 PLC 输入输出端口接线图,如图 3 所示:

图 3 PLC 输入输出端口接线图

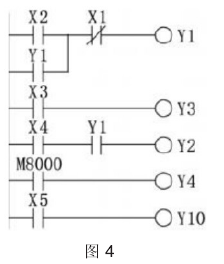

同时,我们需要加以注意的是,运用 PLC 输出驱动技术,在车床系统的电路部分中,主要有继电器、信号灯、照明灯,它们的电源支持供电功率分别为:110V、6V、24V,鉴于这一考虑,需要在输出端口上,加以分开:Y0~Y3 共用 COM1,其支持电源为 AC110V;Y4~Y7 共用 COM2,其支持电源为 AC6V;Y10~Y13 共用 COM3,其支持电源为AC24V。由此可知,对于传统车床的PLC 改造技术,可以实现梯形的控制,如图 4 所示:

4.2 PLC、变频器技术整合下对传统车床的改造运用

PLC 端口配置,并添加整合旋转编码器等传感器,在实时的主轴电动机运作过程中,实现转速、方向等参数的实时监控和相关数据的采集,通常情况下,速度信号可以经由 PLC高速计数器输入接口,在参数的计算之后进行 PLC 程序的编制加工。同时,PLC 输出端口还要协同变频器实现正转、反转方向的启动,全面改进传统车床系统。综上所述,应现代化工业生产的要求,传统的 CA6140 车床系统需要加以改造和优化,可以采用新型的 PLC、变频器技术,对传统车床的机械传动部分和电路系统部分,加以精度的提升和稳定安全程度的提高,增强现代化机床的自动化、智能程度,优化数控车床的性能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com