摘 要:本文主要对基于 PLC 与数控机床联合控制的气动机械手展开了相关的分析与探讨,首先对其具体的结构与工作原理进行了简要的介绍,进而针对其工作流程进行了详细的分析,并最终就相应的控制系统设计开展了深入的研究。经过实践运行的结果表明,此气动机械手设备易于操控、运行可靠,具备有极强的系统扩展性。

关键词:PLC;数控机床;联合控制;气动机械手

0 引言

在现代化的工业生产过程当中,自动化的生产线作业方式,业已成为工业生产的主要方式。气动机械手设备将空气作为工作介质,具有气源应用便捷、污染程度低、便于灵活操作、操作性能强等显著特征,因此在工业化的生产发展当中,得到了大范围的普及应用。而数控机床具备有较高的自动程度、安全可靠等特点,已成为零件加工当中广泛应用的设备内容之一。将气动技术与数控技术结合起来,能够显著的提升工业化成产的自动化程度,加强系统操作,提高机械性能。

1 、气动机械手的结构与工作原理

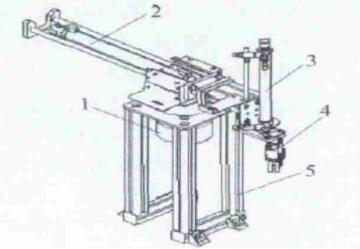

(1)气动机械手的结构。气动机械手的整体结构如下图 1 所示,主要是由铝型材立柱、摆缸、升降气缸、伸缩气缸、气爪等部分所组成。各部件的功能为摆缸:具有摆出与摆回开关,能够实现对于气动机械手在水平位置处的横向移动。升降气缸:具有上升与下降开关,能够实现对于气动机械手的垂直方向移动。伸缩气缸:具有伸出与收回开关,能够实现对于气动机械手的伸出与收回。气爪:具有夹紧与放松开关,能够实现气动机械手对于工件的夹紧或放松。

图 1 气动机械手总体结构图

(2)气动机械手的工作原理。在对气动机械手同数控机床实行联合控制的过程当中,常采用同一气源。而气动机械手通常 由摆缸、升降气缸、伸缩气缸、气爪等四部分构成,而数控机床则一般是由气动夹具所构成。升降气缸与摆缸一般是通过双电控三位五通阀来操控,对于摆缸的的摆动与升降气缸的升降操作,一般是由电磁铁来完成操控。而电控二位五通阀则主要控制着伸缩气缸、气爪以及气动夹具等三部分内容。在电磁铁通电之后,即可实施伸缩气缸的伸出、机械手的抓握、气动夹具夹紧等操作。电磁铁断电之后,能够使得伸缩气缸完成收回操作、机械手完成放下、气动夹具进行放松等操作。借助于单向节流阀一方面能够实现,对气缸操作速度的提升,另一方面也能够提高其操作的稳定性。

2 、气动机械手的工作流程

在自动化系统的生产作业过程当中,气动机械手与数控机床协同合作,通常是由机械手将工件运送到生产线当中,从而开展进一步的施工作业。而此系统当中的机械手设备则完全采取气动控制,数控机床借助于相应的数控系统来完成操作,两者的协同合作是通过信号交互来实现的。

在这之中,气动机械手的操作可划分为手动操作、自动操作与联机操作三类形式。采用手动操作的方式主要为按压“启动”按钮,选取手动开关从而实现对于单次循环作业的完成。而自动操作方式则在按压“启动”按钮后,选取自动开关,从而能够实现气动机械手的自动操作,可以自主重复工件搬运、取回并运送到传输带之上等操作。而联机操作,能够实现对于传输带、气动机械手以及数控机床的共同协作。在按压“启动”,以及“联机”按钮之后,能够实现对于工件的检测、通过气动机械手搬运至数控机床上、完成数控加工并在之后采用气动机械手,再次运输到传输带之上等一系列操作。

由于气动机械手所执行的动作行为,相对较为繁杂,实际的操作流程为:按压“启动”、“联机”按钮之后,等待检测到工件到位之后,经过数控机床再将预先处理好的信号,发送至气动机械手、伸缩气缸、升降气缸、气爪完成通电时的操作,而后实行断电操作再经由气爪、升降气缸、伸缩气缸、气动机械手、再次等待数控机床加工信号,如此循环往复,直至工件加工完成。在此过程当中,各个部件在进行工作操作之时,具体的切换应当由安装于气缸当中的开关控制来实现操控,而数控机床同气动机械手两者间的操作切换,则是依据互相发出的信号内容来实现操控。

3 、控制系统设计

在控制系统的设计当中,首先针对输入与输出点数的分配情况,依据系统的功能需求来进行分配,在 PLC 与数控机床联合控制的气动机械手系统当中,采用 S7-200 系列,输入点可设置为 16 点,输出点设置为 14 点。在此控制系统当中传输带工件到位开关,能够为传输带提供相应的工件检测信号,而数控机床上料准备完成、下料准备完成以及气动夹具的松紧开关,能够给予数控机床的 PLC 系统操控信号。机械手原点有料、无料以及其返回原点信号,能够为 PLC 系统的输出系统,提供相应的操控信号。此气动机械手的操控系统,其执行动作的顺序极为关键,所实行的每一个操作步骤,都需要在前一步骤操作完成的基础之上才能够实行,因此要对系统的操控顺序予以明确的设计,并且,气动街写手在待候取件之时,应当检测相应的下料与夹具松紧信号,在确认无误后方可进行下一步的操作。

4 、结束语

在本文当中所提出的 PLC 与数控机床联合控制的气动机械手,工作原理较为简便,能够在操作系统当中满足手动、自动以及联机工作等操作方式。并且对于操作系统当中各类不同的动作内容,也具有明确的顺序要求,仅需对操作系统程序进行简易的修改,同时也可应用到同类机械手与数控机床联合控制的操作过程当中,能够较好的发挥出系统的灵活性特征。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com