Ti-6Al-4V 钛合金大直径薄壁螺纹加工技术研究

2018-4-27 来源:中国工程物理研究院材料研究所 作者:李建军 庹 超 田黎明

摘 要: 针对 Ti-6Al-4V 钛合金大直径薄壁螺纹车削加工存在较大变形,而且中径值控制严格、表面质量要求高的情况,在加工刀具和进刀方式优选基础上,利用力学分析和模拟仿真手段完成了工装的优化设计;通过刀具磨损试验和切屑形状研究,确定了适宜的车削加工工艺参数组合;利用螺纹中径的检测结果对比分析,确定了较优的螺纹检测手段,加工出了合格的螺纹。

关键词: 大直径螺纹;力学分析;加工试验;中径检测

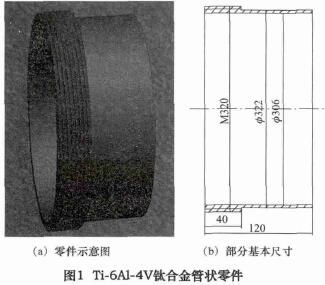

Ti - 6Al - 4V 钛合金薄壁管状零件如图 1 所示,零件的螺纹大径为 M320,螺距为 4 mm,壁厚仅为3 mm,径厚比达到 102,而且型面的尺寸和轮廓精度要求较高,螺纹中径有尺寸控制要求。Ti - 6Al - 4V 钛合金具有良好的塑性和较强的韧性,且导热性差,属于难加工材料,薄壁特点使其在加工过程中变形不易控制。

该钛合金大直径螺纹加工技术尚不成熟,但其价格比较昂贵,需要对加工工艺进行优化研究,保证生产合格率。对于该薄壁管状零件螺纹的车削加工,本文从力学分析和模拟仿真的角度出发完成工装的设计优化,结合刀具磨损试验和切屑形状研究,获得了合理的切削参数组合,并结合螺纹检测结果选择了合适的检测方法。

1 、进刀方式选择

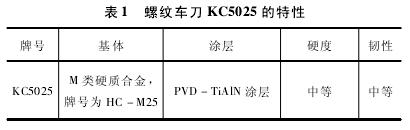

对于 Ti - 6Al - 4V 钛合金零件的车削加工,因工件材料具有良好的塑性,要求刀具有足够的强度和韧性,螺纹加工采用肯纳公司生产的螺纹车刀 KC5025,特性如表 1 所示。

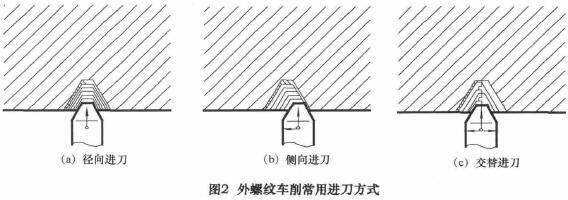

螺纹车削是一种成形车削,由于螺纹车刀与管状工件成楔形接触,当切削深度增大时,参与切削的切削刃长度大幅增加。主切削刃和副切削刃同时参与切削,工件材料的强塑性特征使得摩擦系数较大,因此该钛合金管状外螺纹加工的车削条件相对较为恶劣。外螺纹车削通常采用以下三种进刀方式( 如图 2) :

( 1) 径向进刀: 进刀方式简单,会产生 V 型切屑,控制难度较大。

( 2) 侧向进刀: 单侧刃加工,加工刀刃易磨损,使得螺纹牙型精度较差。

( 3) 交替进刀: 沿螺纹牙型两侧面交替进刀,可提高刀具寿命,适用于大螺距螺纹切削,且需要在数控机床上进行特定程序设计。在大直径螺纹加工的切削试验中,采用了径向进刀的方式。

该方式在螺纹车削中最常用,其优点在于:螺纹车刀两侧切削刃所受的轴向切削分力有所抵消,从而可部分地克服车削中因轴向切削分力导致的偏斜现象,并能减小螺纹的牙型误差。缺点在于: 车刀的两侧切削刃同时参加切削,两面排出切屑会挤在一起,排屑较为困难; 同时螺纹车刀的受力和受热情况较为严重,刀尖易磨损; 当吃刀量较大时,容易产生“扎刀”现象,既易损坏刀具又影响螺纹的质量。

因此,在径向进刀方式的螺纹车削中,按照一般的加工工艺原则,吃刀量应逐步递减,而且针对粗加工、半精加、精加工进行分阶段递减。由于车刀容易磨损,螺纹车削加工中要做到勤测量。

2 、力学分析与工装设计

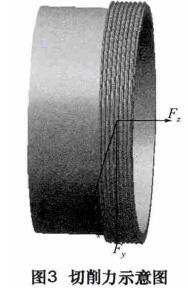

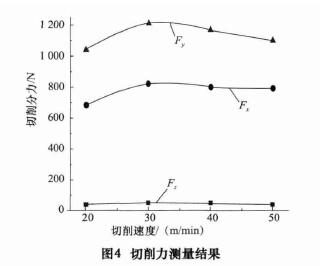

该薄壁管状螺纹车削加工的切削力较大,各方向上的分力不一样。利用切削力在线检测系统可检测加工过程中 X、Y、Z 三个方向的分力,示意图见图 3,结合有限元仿真分析出该管状零件的受力变形情况,进而通过工装的优化设计改善了工件的装夹情况。

2. 1 螺纹车削加工力学分析

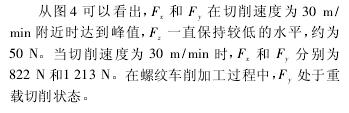

利用牌号 KC5025 螺纹车刀进行切削时,多次用到切削深度 0. 3 mm。在高速切削的情况下,切削热使的该钛合金工件可能发生较为严重的氧化现象,且加工过程变得比较困难,因此切削速度小于 60 m/min。利用 Kistler9257B 型号的三向测力仪,得到切深 0. 3 mm,切削速度分别为 20、30、40、50 m / min 的条件下的切削分力,如图 4 所示。

可以说明该工件加工的径向内部支撑作用还不够。

2. 2 工装设计优化

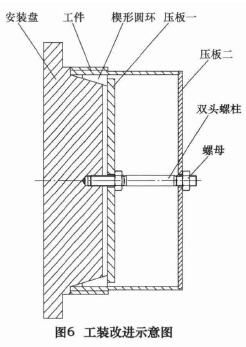

通过力学检测和加工变形分析得出结论: 该管状工件的径向变形较大,在加工过程中需要对内部支撑进行加强。在实际车削加工中,螺纹一端直径的变形量约为 0. 03 mm,对该结论有一定验证作用。优化后的工装如图 6 所示,安装盘口部为圆锥面,楔形圆环和压板一共同作用,使得工件和楔形圆环的接触状态较好,能够保证螺纹加工过程中工件径向受力均匀,且在不同圆周位置时工件受到楔形圆环的支撑作用。

原有工装没有楔形圆环和压板一,安装盘口部为圆柱面,装夹时工件和安装盘直径难免有一定间隙,因此会引起残余应力和加工变形。

图 6 中的工装很好地解决了加工变形问题,工件螺纹一端直径变形量减小为 0. 01 mm。

3、 螺纹车削加工试验

3. 1 刀具磨损试验

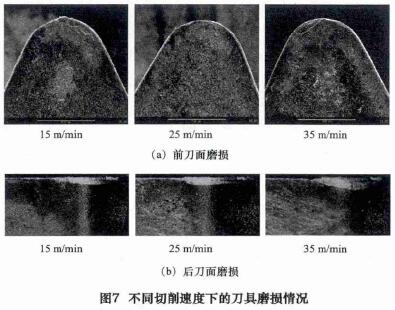

分别选用三种不同的切削速度( 15 m/min,25 m/min,35 m / min) ,按已确定的径向进刀量切削一个完整的螺纹,然后在扫描电镜下观察刀具的磨损。试验获得的刀具磨损程度与切削速度的关系见图 7。

从试验结果可见,在刀具材料相同的条件下,随着切削速度的提高,刀具磨损迅速增大。螺纹实际加工过程中切削速度为 35 m/min 时,刀具寿命大约为一个工件的螺纹加工时间,而切削速度稍微降低时,刀具寿命得到提升,螺纹表面质量有一定提升。对于 Ti- 6Al - 4V 钛合金的螺纹车削加工,选取切削速度30 m / min较为适宜。

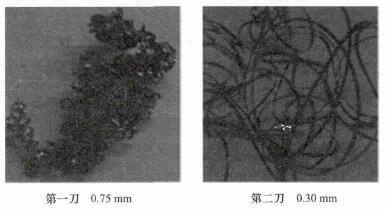

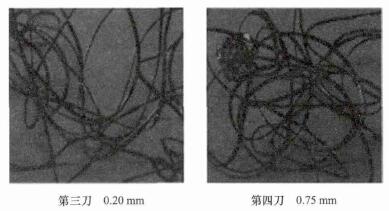

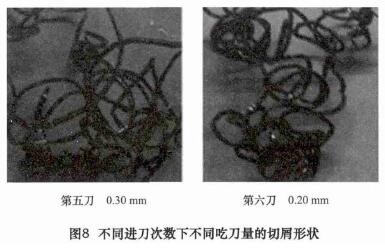

3. 2 切屑形状研究

通过 Ti - 6Al - 4V 钛合金外螺纹( M320 mm ×4 mm) 的车削试验,依次选用了吃刀量为 0 . 75 mm、0. 30 mm、0. 20 mm、0. 15 mm、0. 10 mm、0. 075 mm 等多次走刀完成螺纹加工,图 9 为在不同吃刀量下的切屑形状。

可以看出,随着进刀次数的增加而吃刀量的减小,切屑的变形量先减小后增大。而且当切屑变形较小时,V 形切屑的两侧出现较大的不均匀变形。

因此,该管状工件的螺纹加工吃刀量选用原则为:粗加工吃刀量 > 0. 30 mm,精加工吃刀量 < 0. 15 mm。通过刀具磨损试验和切屑形状的研究,确定了该管状工件螺纹车削切削参数组合为: 精车切削速度 30m / min,吃刀量为 0. 10 mm,保证了车削加工效率的同时,提高了螺纹加工表面质量。

4 、螺纹检测方法

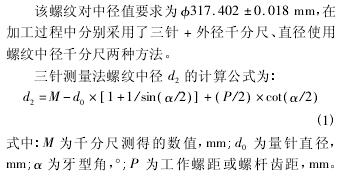

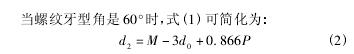

三针测量时,将 3 根直径相等、尺寸合适的量针放置在梯形螺纹两侧对应的螺旋槽中,用千分尺测量两边量针顶点之间的距离 M,再由式( 2) 换算出螺纹中径值 d2。量针直径不能过大,必须保证量针截面与梯形螺纹牙侧相切,量针直径过小则会使量针陷入牙槽中。

对于螺纹牙型角是 60°的梯形螺纹,量针直径d0的最佳值为 d0= 0. 577,P = 2. 308 mm。

在多件该管状工件外螺纹加工完成后,利用三针+ 外径千分尺、直径使用螺纹中径千分尺两种方法进行测量,并用高精度三坐标测量机进行复测。其中四组测量结果如表 2 所示。该螺纹检测实验表明: 三针加外径千分尺测量的中径尺寸误差较小,而直接用螺纹中径千分尺测量的中径尺寸误差较大,其误差达到 0. 01 mm。因此,选用三针加外径千分尺测量的方法较为合理。

5 、结语

通过对 Ti - 6Al - 4V 钛合金大直径螺纹加工工艺的研究,得出以下结论:

( 1) 选 用 硬 度 和 韧 性 兼 容 的 涂 层 螺 纹 车 刀KC5025,并采用径向进刀的方式进刀。

( 2) 利用切削力检测和有限元仿真分析手段,优化了工装设计,将螺纹加工过程中直径变形量从 0. 03mm 减小到 0. 01 mm。

( 3) 螺纹车削加工适宜切削速度为 30 m/min,粗加工吃刀量 > 0. 30 mm,精加工吃刀量 < 0. 15 mm。

( 4) 螺纹检测手段中,三针法测量的精度比直接使用螺纹中径千分尺测量的精度高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息