CNC 系统加减速控制对机床结构的影响研究

2018-2-9 来源:重庆工程职业技术学院 沈阳高精 作者:胡韶华 赵超纯

摘 要: 机床振动是影响机床寿命和性能的重要因素之一,加减速运动是在运行过程中激发数控机床振动的重要来源,因此研究数控系统( CNC) 加减速控制对机床结构的影响是很重要的。首先建立了切削力和运动之间关系、机床振动与加减速控制的关系,然后通过对加速度信号的谱分析,发现直线型加减速控制中方波型加速度信号的带宽较宽,而 S 型加减速控制中梯形波加速度信号是一个带通滤波器激发机床,阐明了方波型加速度信号是激发机床模态振动的根本原因。最后在数控铣床V600 上的试验结果表明,直线型加减速控制引起的机床振动在模态 17. 5、29、38. 2、43. 3 Hz 是 S型加减速控制的 220%、300%、250%、333%.

关键词: 数控机床; 可靠性; 振动; 加减速控制

张根保教授根据产品可靠性的定义给出了机 床可靠性的定义: 数控机床在规定条件下,在规定的时间里完成规定的功能。在衡量数控机床的可靠性时,“规定的条件”就是机床在设计时确定的产品使用环境和工作条件,一般包括加工尺寸、切削用量、切削功率、使用环境条件、加工材料等; “规定的时间”指的是设计确定的运行寿命,也可以是机床大修前的年限,还可以是可靠性考核时确定的任何年限; “规定的功能”是指机床设计时确定的功能。

其中,机床振动是影响机床寿命( 包含精度寿命) 和功能的重要因素之一。在使用过程中,引起机床振动的原因很多,一般认为数控机床振动的内部振源主要来自不平衡运动的旋转件、附件的振动和自激振动,其中影响最大的是主轴部件和被加工工件的不平衡运动,但是这些振动大都源于机床自身结构或者周期性外力所致,可以通过优化设计机床,正确选择工艺参数和增加隔离装置等措施来消除或减小。

但是,加减速控制,尤其在轨迹曲率变化频繁的加工时,引起的机床振动具有随机性、冲击性等特点,难以通过改变机床结构、优化工艺等方法来减小或者消除。加减速控制是为了保证机床在启动或停止时不产生冲击、失步、超程或振荡,必须设计专门的加减速控制规律,使加给电动机的输入( 脉冲频率或电压) 按照这个规律变化,从而使机床在各种加工作业的情况下都能快速准确地停留在给定的位置上,这种控制称为加减速控制。

加减速控制是数控系统的核心技术,主要有直线型加减速控制、S 型加减速控制、指数型加减速控制等方法,采用不同的加减速控制方法引起机床的振动不同。目前研究大都集中在加减速控制方法与实现等方面。不同加减速控制对机床振动及机床结构的影响机理和程度尚未得到深入研究。

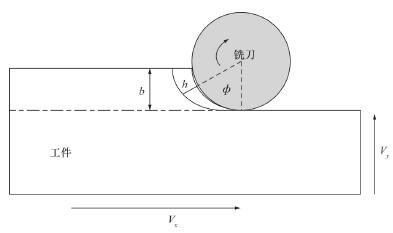

图1 立铣的切削运动示意图

本文首先通过对加减速控制引起机床振动的机理分析,得到不同加减速控制的加速度信号具有不同频谱,说明了直线型加减速控制更有可能激发机床的固有频率; 然后通过在相同加工条件下,采用不同加减速控制方法的切削实验检测机床的振动,实验结果表明,直线型加减速控制较 S 型加减控制更易激发机床的多阶模态。

1 、加减速控制引起机床振动的机理分析

1. 1 切削力与进给速度的关系

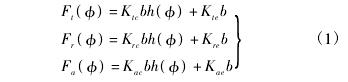

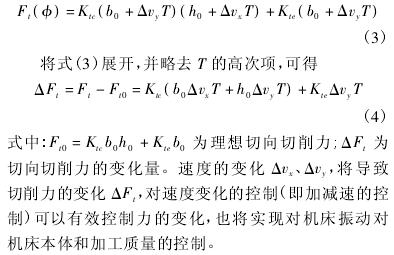

不失一般性,以立铣为例分析力和运动之间的关系,由文献可知:

式中: b0、h0是理想切削宽度和切削厚度; Δvx、Δvy是插补周期的速度变化量; T 是数控系统的插补周期。由式( 1) 、( 2) 可得:

1. 2 加减速控制( 加速度) 与机床振动

加减速的控制是数控系统的核心,也是保证加工质量和减小机床振动的核心技术。加减速控制主要有: 直线型加减速控制、S 型加减速控制,三次样条加减速控制等等,其本质都是对速度变化的控制及加速度的控制。

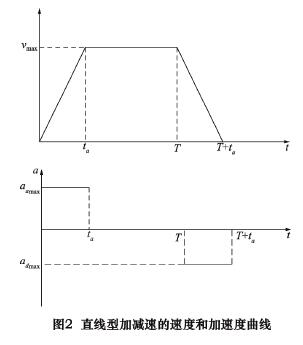

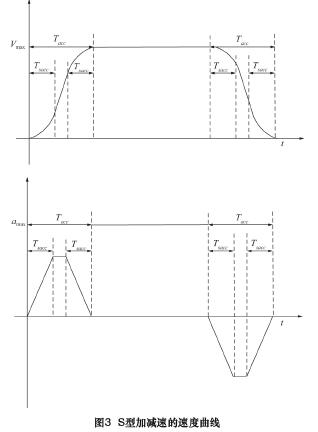

现以直线型加减速控制和 S 型加减速为例分析加减速控制对机床振动的影响。直线型加减速控制和 S 型加减速控制的速度变化和减速度变化分别如图 2 ~ 3 所示。可以看出,直线型加减速控制、S 型加减速控制方法分别产生出现方波型加速度、梯形波形减速度,也意味着在任意加减速瞬间将有一个方波形和梯形作用力作用于刀具及机床上。

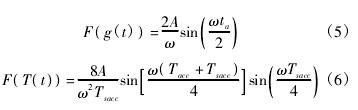

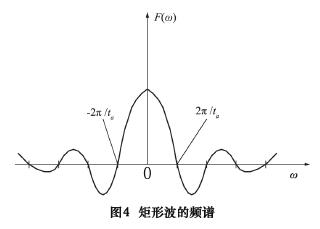

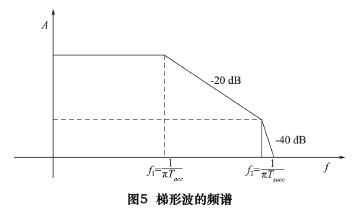

由信号处理相关知识可得方波和梯形波的频谱分别为

式中: ta为直线型加速度时间; Tacc、Tsacc分别为 S 型加速时间和加加速时间。由信号处理知识可知,矩形波( 图 4) 为无穷多个奇数次谐波组成,周期越短,带宽越宽; 梯形波( 图 5) 的频谱随着频率的平方迅速衰减,为一个带宽略大于上升频率的带通滤波器。

直线型加速时间越短,越频繁,引起机床振动的频率范围越宽,当加减速时间接近于 0 时,可以看成脉冲信号,所有频率都将被覆盖,即可能激发所有机床部件的振动模态,这对于机床而言都是不利的,后文通过实验来说明两种不同加减速控制引起机床振动模态的不同。

2 、实验研究

由上节分析可知,直线型加减速会激发机床更宽固有频率范围内的机床部件的振动,而 S 型加减速只可能激发部分范围内固有频率的机床部件的振动。实验设备及相关参数说明如下:

( 1) 实验设备参数。实验在一台数控铣床 V600( 由南通机床制造) 进行试验,数控系统配置为沈阳高精数控智能技术股份有限公司开发的 GJ400 系统。

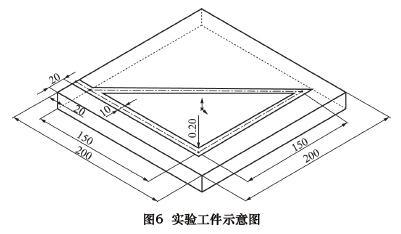

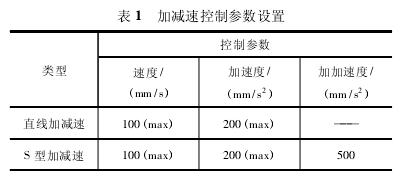

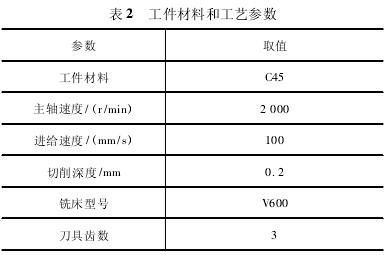

该系统内置有直线型加减速、S 型加减速等多种速度控制算法,加减速参数可以设置为表 1。( 2) 实验材料及工艺参数。加工的试验工件如图6 所示,其槽宽 10 mm,槽深度为 0. 2 mm,实验材料和工艺参数见表 2。( 3) 振动测试设备说明。振动信号采集系统用 NI数据采集机箱 c DAQ - 9174,高性能振动信号采集卡NI 9234,振动传感器 780985,软件用 LABVIEW 自行开发。

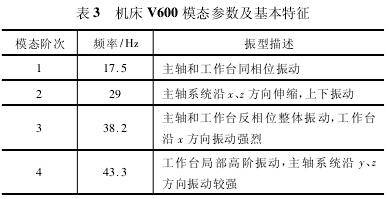

实验分为两大部分进行,一部分对机床进行振动模态实验,了解机床的主要结构的振动特性; 第二部分是通过采用不同加减速控制算法对机床结构的影响。( 1) 机床模态实验。需要对机床的振动模态进行分析,由于对铣床性能和寿命影响较大主要是主轴和工作台的振动,所以对 V600 的主轴部件和工作台进行模态测试。

通过冲击锤实验测试和软件分析,实验结果如表 3 所示。该机床主轴和工作台的主要模态分别在 17. 5、29、38. 2、43. 3 Hz。如果有外界力激发这些模态发生,就会对主轴和工作台的结构有破坏作用,其中 38. 2 Hz 是主轴和工作台反相位振动,还对加工质量有不利影响。

( 2) 加减速对机床结构的影响实验。在实验过程中( 实验工艺参数见表 2) ,主要采集 3 个轨迹转弯中的振动信号( 振动信号采集频率 1 024 Hz) ,减速控制对机床结构的影响会明显体现出来,因为在直线加工段的加工速度不变; 同时需要注意的是,在铣刀进入和退出切削瞬间的数据要去除,这是因为在进入和退出切削时间,切削力呈现脉冲或者短时方波状态,和加减速控制产生的方波混合,无法区别减速控制带来的影响。

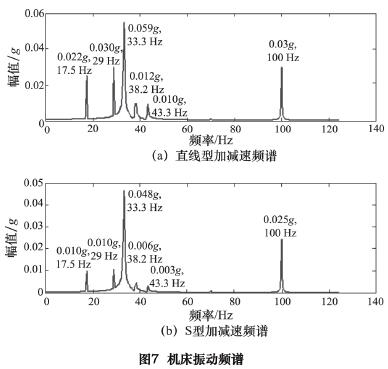

图 7 是在相同切削参数下( 表 2) 的机床振动频谱。可以看出,在 17. 5、29、33. 3、38. 2、43. 3、100 Hz时直线型加减速和 S 型加减速的振动幅值分别为( 0. 025g,0. 010g ) 、( 0. 03g,0. 01g ) 、( 0. 059g,0. 048g) 、( 0 . 012 g,0 . 006 g ) 、( 0 . 01 g,0 . 003 g ) 、( 0. 03g,0. 025g) 。其 中,在 模 态 17. 5、29、38. 2、43. 3 Hz 直 线 加 减 速 的 振 动 分 别 为 S 型 加 减 速 的220 % 、300 % 、250 % 、333 % ; 在 主 轴 转 速 33 . 3 Hz( 2 000 /60 = 33. 3 ) 时 机 床 的 振 动 幅 值 分 别 为0. 059g、0 . 048 g,直线型是 S 型的 122 % ; 铣刀切削齿频 100 Hz( 2 000 /60 × 3 = 100) 时,机床的振动幅值分别为0. 03g、0. 025g,直线型是 S 型的为 120% 。

可以看出,直线加减速控制更能激发机床的振动模态。需要指出的是,机床的振动是切削力和进给速度变化共同作用的结果,切削力可以看成是 100 Hz 脉冲信号,但是距离机床主要模态较远,激发机床模态振动的作用较小。

3 、结语

本文以立铣为例建立切削力与加减速变化关系,在此基础上得出不同加减速控制中加速度信号的不同频谱是激发机床模态振动的主要原因之一; 通过在相同条件( 相同机床,相同切削条件) 不同加减速控制下的切削试验,对比分析得到直线型加减速控制诱发铣床 V600前 3 阶固有频率的振动幅值分别为 S 型加减速控制的220% 、300% 、250% 、333% 。

可以预测,不同的加减速控制对机床结构的影响不同,进而会影响机床的寿命和性能。不同加减速控制方式对机床结构寿命和性能的影响的定量关系是下一步需要深入研究的内容。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息