数控车床粗车循环指令的分析与应用

2018-5-28 来源:广州城市职业学院 机电工程系 作者:鲁 霞 肖苏华 李小曼

摘要: 工艺设计是数控机床上加工零件的关键问题。针对 FANUC 与 GSK 数控系统,以典型的单调和非单调轴类零件为例,对典型的工件进行工艺分析,制订相应的工艺文件并编写其加工程序。针对工件的单调性不同,选择相应的粗车循环编程指令 G71 或 G73,可以减少工人重复编程的时间,避免因重复编程对工件精度的影响,提高加工效率与加工精度。

关键词: 数控车床 工艺分析 单调性 循环指令

0 、引 言

在数控机床上加工零件,首先遇到的问题是零件的工艺处理。与普通机床的加工工艺相比,在数控机床上加工的零件工艺规程要复杂得多。在数控机床加工前,要把加工零件的全部工艺过程、工艺参数、刀具参数、切削用量、位移参数等编入程序,对工件进行工艺设计,然后制订出细致优化的加工工艺,最后编写工件的加工程序。轴类零件的加工一般分为单调性轴类零件与非单调性轴类零件两大类。笔者针对 FANUC 与 GSK 数控系统,以典型的单调和非单调轴类零件为例,对典型的工件进行工艺分析,制订相应的工艺文件并编写其加工程序。在数控车床的编程加工中还常有多次重复进行的动作,若进行简单重复的编程,势必造成数据计算和编程工作量的增加,编程和加工时错误也增加。本文运用的循环指令可解决这个问题.

1 、加工单调性工件

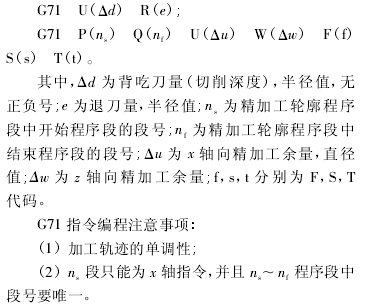

1.1 外圆 / 内径粗车循环 G71

G71 指令适用于车削棒料毛坯、粗车外圆和粗车圆筒毛坯内径,须多次走刀才能完成粗加工。

G71 指令编程格式为

1.2 工件 1 加工图纸

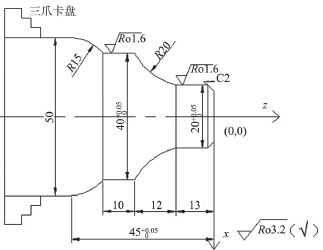

工件 1 如图 1 所示。毛坯是 Φ50mm 的棒料,材料是 45 号钢,制订数控加工工艺卡,并编写工件的数控加工程序。

图 1 工件 1

1. 3 加工工艺分析

1. 3. 1 工件图纸分析

(1) 结构分析如图 1 所示。该工件长度为45mm,左端为 R15 的凸圆弧,右端为 C2 倒角 R20 凹圆弧面及圆柱面,圆弧与圆柱之间节点处必须光滑连接。从工件的总体结构来看,工件 1 从右至左单调递增,为了保证工件装夹安全可靠,可以考虑整体一次性安装加工完成的工艺方法,从 C2 倒角一端开始向左加工至 R15mm 的凸弧.

(2) 精度分析 该工件重要加工部位为 Φ20mm、Φ40mm 的外圆,其次是 R20mm 与 R15mm 的圆弧。要求 Φ20mm、Φ40mm 外圆面与 R20mm 凹圆弧光滑连接,Φ40mm 外圆面与 R15mm 圆弧光滑连接; 表面粗糙度 Ra 为 1.6μm,在数控车床上分粗、精加工可以达到要求。

1.3.2 装夹方案的确定

毛坯为棒料,用三爪自定心卡盘定位夹紧,工件伸出长度约为 55mm。工件零点如图 1 所示设在工件右端轴心处。加工安全点和换刀点可设在同一点( 100. 0,100. 0) 的位置。

1.3.3 加工顺序和进给路线的确定

工件分粗、精车进行加工。粗车用 G71 指令循环加工 C2 倒角、圆弧轮廓和 Φ20mm、Φ40mm 外圆,精车用 G70 加工上述轮廓。

粗车循环走刀路线为 C2倒角—Φ20mm 外圆—R20mm 圆弧—Φ40mm 外圆—R20mm 圆弧—切断。

1.3.4 刀具及切削用量的选择

(1) 确定刀具 采用 T0101 为 90°外圆粗车尖刀; T0202 为 93°外圆精车尖刀; T0303 为刀宽为 3mm的切断刀。

(2) 在数控车削加工中,一般在工件直径方向留出精加工余量 0. 4樼0. 5mm。———粗加工 切削深度 ap为 1樼1. 5mm,进给量f 取 100mm / min,主轴转速 n 为 800r / min。———精加工 进给量 f 取 50mm/min,主轴转速 n为 1 200r/min。

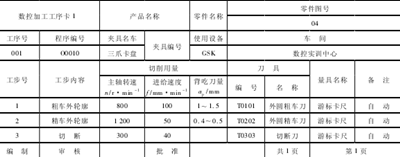

1.3.5 数控加工工序卡

工件 1 的数控加工工序卡如表 1 所示。

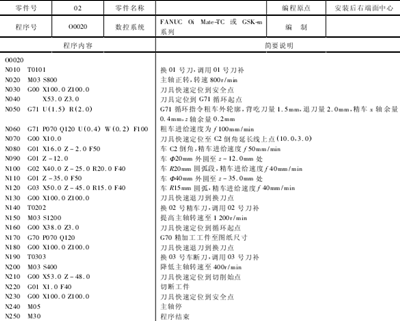

1.4 编制加工程序

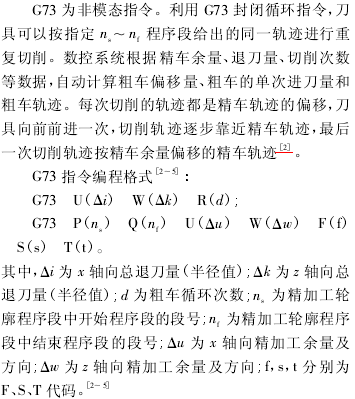

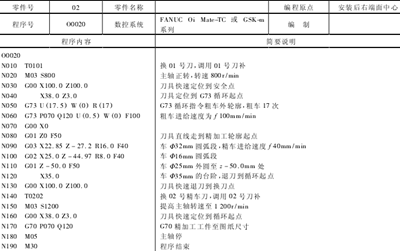

设定 G71 程序循环起点为( 53. 0,3. 0) ,编写工件 1 的加工程序如表 2 所示。2 加工非单调性工件2. 1 封闭循环指令 G73封闭循环指令为按照一定的切削形状,逐渐接近最终形状的循环切削方式。封闭切削循环适用于对铸、锻毛坯切削,对于零件轮廓的单调性则没有要求。

表 1 数控加工工序卡 1

表 2 工件数控加工程序单( 一次安装即可完成加工)

2 、加工非单调性工件

2. 1 封闭循环指令

G73封闭循环指令为按照一定的切削形状,逐渐接近最终形状的循环切削方式。封闭切削循环适用于对铸、锻毛坯切削,对于零件轮廓的单调性则没有要求。

2.2 工件 2 加工图纸

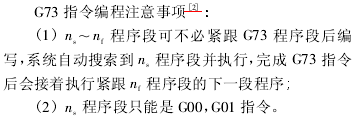

工件 2 如图 2 所示,毛坯是 Φ35mm 的棒料,材料是 45 号钢,制订数控加工工艺卡,并编写工件的数控加工程序.

图 2 工件 2

2.3 加工工艺分析

2.3.1 工件图纸分析

(1) 结构分析 如图 2 所示,工件材料为 45 号钢,毛坯为 Φ35mm 的棒料。该工件长度为 50mm,左端为 Φ25mm 的外圆表面,右端为凸凹圆弧面,圆弧与圆弧之间、圆弧与圆柱之间节点处必须光滑连接。从工件的总体结构来看,右端没有方便装夹的部位,可以考虑整体一次性安装加工完成的工艺方法,从圆弧Φ32mm 的凸弧一端开始向左加工至 R12mm 的凹弧,然后切 Φ25mm 的外圆至规定尺寸。

(2) 精度分析该工件重要加工部位为Φ25mm 的外圆,其次是Φ32mm 与 R12mm 的圆弧。要求 Φ32mm 与 R12mm 凸凹圆弧光滑连接,R12mm的圆弧与 Φ25mm 的外圆光滑连接。表面粗糙度 Ra为 1. 6μm,在数控车床上分粗、精加工可以达到要求。

2.3.2 装夹方案的确定

毛坯为棒料,用三爪自定心卡盘定位夹紧,工件伸出长度约为 65mm。工件零点如图 2 所示设在工件右端轴心处,加工安全点和换刀点可设在同一点( 100.0,100.0) 的位置。

2.3.3 加工顺序和进给路线的确定

工件分粗、精车进行加工,粗车用 G73 指令循环加工圆弧轮廓和 Φ25mm 外圆,精车用 G70 加工上述轮廓。

粗车循环走刀路线为 Φ32mm 圆弧—R12mm 圆弧—Φ25mm 外圆。

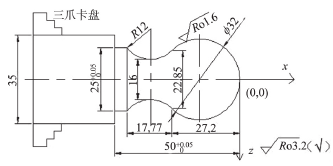

2.3.4 刀具及切削用量的选择

(1) 确定刀具 T0101 为 90° 外圆粗车尖刀;T0202 为 93°外圆精车尖刀。

(2) 在数控车削加工中,一般在零件直径方向留出精加工余量 0.4 ~ 0.5mm。

———粗加工切削深度 ap为1 ~ 1.5mm,进给量f 取 100mm / min,主轴转速 n为800r / min;

———精加工 进给量 f 取 50mm/min,主轴转速 n为 1 200r/min。

2.3.5 数控加工工序卡

工件 2 的数控加工工序卡如表 3 所示。

表 3 数控加工工序卡 2

2. 4 编制加工程序

设定 G73 程序循环起点为( 38. 0,3. 0) ,编写工件 2 的加工程序如表 4 所示。

表 4 工件数控加工程序单( 一次安装即可完成加工)

3 、结束语

针对工件的单调性不同,选择相应的粗车循环编程指令 G71 或 G73,可以减少工人重复编程的时间,节约数控系统内存,便于修改; 避免因重复编程对工件精度的影响,节约时间,提高加工效率与加工精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息