中细长轴类工件的车削加工

2018-5-21 来源:江苏大学基础工程训练中心 作者:肖克霞 叶益民

摘要:细长轴及细长轴螺纹加工是机械加工中常见的较难车削的工件,由于细长轴刚性差,车削时产生的受力、受热变形大,难保证加工廇量。通过采用合理的工装、选择合理的切削用量以及较好的刀具角度,则可确保细长轴和细长轴蟬纹加工的质量及其精度。

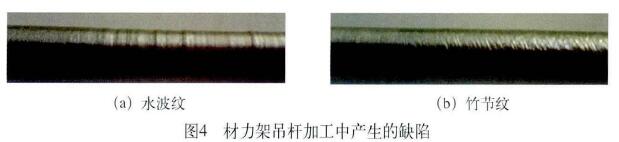

在机械加工中,许多零件的长度与直径之比大于20--25(l/D>20--25),如车床光杆、丝杆、材料力学试验台(本中心的主推产品)中的吊杆(见图1)等,这类零件统称为细长轴。细长轴零件刚性差、抗弯能力弱,在车削过程中因受到切削力、重力及切削热等因素的影响而易发生弯曲变形,使零件形成锥度、腰鼓形、水波纹及竹节纹等状况,不仅导致加工表面质量严重恶化,还缩短了机床和刀具寿命。

1.细长轴车削时产生变形的原因分析

在加工中,车削细长轴弯曲变形原因主要有:

(1)切削力导致变形。在车削过程中产生的切削力可分解为:轴向切削力厂、径向切削力Fp和主切削力Fzc。不同的切削力对细长轴产生的弯曲变形影响是不一样的。

轴向切削力F,.的影响。轴向切削力是平行作用在细长轴轴线方向的力,当轴向切削力超过一定数值时,就会把细长轴压弯,从而使工件发生纵向弯曲变形(一般短轴类加工可忽略,它对工件弯曲变形的影响不是十分大)。

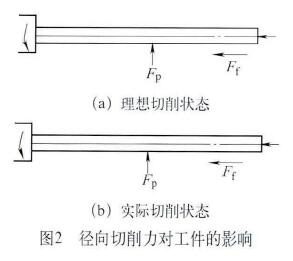

径向切削力FP的影响(见图2)。径向切削力是垂直作用在通过细长轴轴线水平平面内的,由

于细长轴的刚性差,径向力将会把细长轴顶弯,使其在水平面内发生弯曲变形。

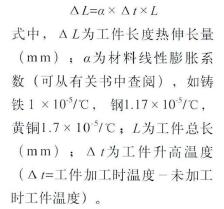

(2)切削热产生的影响。车削时,由于切削热的影响,工件随温度升高而逐渐伸长变形,这种现象叫热变形。

工件长度热伸长量公式为

通过上式可看出,工件吊杆在加工时会伸长0.267mm。而在车削时,卡盘和尾架顶尖是固定的,这样两者之间的距离也是不变的,由于细长轴受热后伸长量受到限制,从而导致细长轴受到挤压产生弯曲变形。因此,提高细长轴的加工精度,要解决工艺系统的受力和受热变形。

2、解决细长轴车削过程中变形的工艺方法

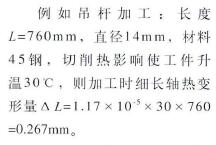

单位的教学产品材料力学多功能试验台中有一根吊杆长760mm、直接14mm(见图3),是一个比较典型的细长轴零件。在最初的加工过程中由于加工工艺的不合理,车出的工件很难达到图样的要求,使零件产生锥度、水波纹及竹节纹等(见图4)缺陷。通过改进装夹方式、调整切削用量、改变切削方式等加工工艺的变化,最终加工出合格零件。

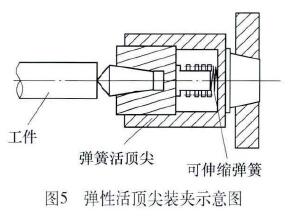

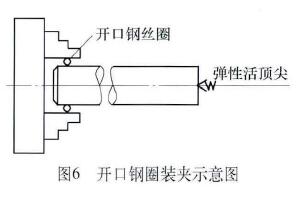

(1)采用一夹一顶方式。如果用普通顶尖,受切削热影响,工件肯定受到轴向挤压面产生弯曲变形,所以顶尖采用弹性活顶尖(见图5)使长轴受热后可以自由伸长,提高加工精度。同时在卡盘卡爪与细长轴之间垫入一个约3--5mm的开口钢圈,减小卡爪与细长轴的轴向接触长度,消除装夹时的过定位,从而减小弯曲变形(见图6)。

采用滚珠接触的跟刀架。生产中用跟刀架辅助支撑,以增加工件刚性和稳定性。普通跟刀架两爪支承,但由于工件本事的向下重力和工件校直不理想,车削时瞬时离开支承爪,接触支承爪时就产生振动,易形成水波纹。最终选择用滚珠接触的三爪跟刀架,使工件上下左右移动受限制,只能绕轴线旋转,减小车削振动和工件变形,而且滚珠接触的跟刀架将滑动摩擦变为滚动摩擦,可减小摩擦阻力。

使用跟刀架时注意:1、主轴转速不能过高,给支撑爪上润滑油,防止过度磨损。2、各爪支撑力要调整合理,过松不能支撑,过紧影响工件形状精度,容易出现竹节形儿影响加工质量。

采用一夹一顶方式,方法简洁,不需过多的辅助工具和其他辅助加工。

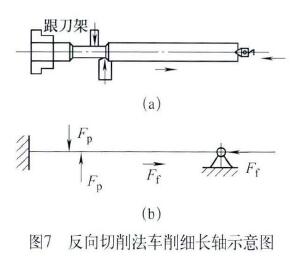

(2)采用反向切削法车削细长轴。切削时车刀由卡盘向尾架方向进给,称为反向切削法(见图7)。这时在加工中产生的轴向切削力使细长轴承受拉力,消除轴向切削力引起的变形。

反向切削法在加工时,需预先加工出一段过渡轴,但不能保证其与加工轴同轴,所以决定不采用。

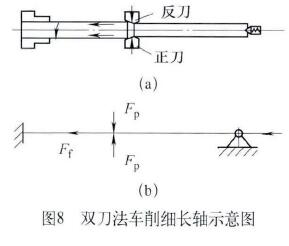

(3)采用双刀车削。双刀车削(见图8)是采用前后两把车刀同时进行车削。两把车刀径向相对,前刀正装,后刀反装。车削时两把刀产生的径向切削力相互抵消,因此工件受力变形、振动都很小,加工的精度好。但需要改装车床中滑板,增加后置刀架,所以成本变高,只适用于专业大批量生产。

(4)合理选择切削用量。切削速度(v)的选择。图9所示为削速度(v)的选择。图9所示为关系曲线。

从图9中可看出,车削时v—般在30 ̄70m/min的速度范围内,容易产生振动,此时相应的振幅值较大;高于或低于这个范围,振动呈现减弱趋势。所以当加工直径<15mm时,取v<30m/min;当加工直径>15mm时,取v>70m/min。

进给暈/的选择。在机床功率刚性许4情况下选大进给量。根据经验,粗车时取戶0.15mm/r,半精车时/=0.1mm/r,精车戶0.06mm/r。

背吃刀量 (切削深度)的选择。随着切削深度的增大,车削时产生的切削力、切削热随之增大, 起细长轴的受力、受-热变形也增大,因此在细长轴加工时,应尽量减少切削深度。根据

5)合理选择刀具角度。刀具几何角度中前角、主偏角和刃倾角对切削力的影响最大。前角y。。前角大小直接影响切削力、切削温度。增大前角可使被切削金属层的切削变形减小,通过试验可知,当前

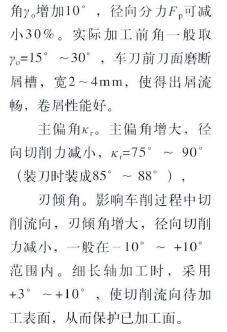

(6)细长轴螺纹的加工。细长轴螺纹(M12以下)在机床上难以加工,通常采取的方式是用

板牙直接套出来(见图10)。

加工时用普通板牙装置套螺纹,发现容易产生半边切削,造成牙尖损坏、质量差、效率低和废品率高的现象。现改装普通板牙套如图10所示,以弥补存在的不足,提高细长轴螺纹的加工精度。

超长螺杆套丝夹具包括工装超长螺杆套丝夹具包括工装前面有保证超长螺杆加工精度的圆孔(圆孔主要起导向作用)和用来联接圆孔的保持架,后面有固定板牙圆套,圆套上有两个螺纹孔(一个用来联接支撑杆,另一个用来旋转紧固螺钉,使板牙固定在圆套上)。在加工超长螺杆时,将棒料一端夹紧,另一端放在定位圆孔内(棒料直径比圆孔直径小0.05 ̄0.15mm),棒料旋转,超长螺杆套丝夹具向前走,棒料经过超长螺杆套丝夹具内板牙的加工,可加工出高精度的超长螺杆。

(7)材力架吊杆的车削方法。通过上述试验分析,决定采用以下方法解决生产中出现的问题。

首先对机床进行了两方面的调整:①车床主轴的调整,车床主轴过松,很容易造成在车削过适当调紧,从而防止机床跳动和窜动对零件加工的不利影响。②尾座的调整,如果尾座的中心线和主轴的中心线不在一条水平线上,产生同轴度误差,车出的工件一定会出现锥度。

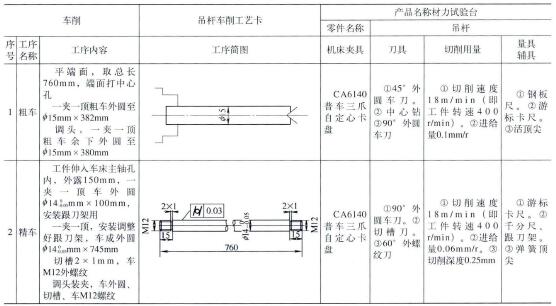

其次对零件的加工工艺进行分析,确定了加工工艺(见附表)。

经过上述办法可解决吊杆生产中出现的问题,使产品合格(见图11)。

加工工艺

3.结语

通过对车削加工中影响细长 轴加工质量因素进行分析,将刚性差、抗弯能力弱及受热弯曲变形等问题,用调整机床的精度、改善装卡方式、正确刃磨刀具角度和选择合理切削用量等方法加以解决,从而有效地提高细长轴的加工质量,确保其加工精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com