普通车床传动系统变速机构的改进

2019-4-22 来源:江苏省靖江中等专业学校 作者:郁 冬

摘 要:本文结合CA6140车床实例,简单介绍了CA6140车床的结构组成,分析了机床主传动系统设计要求,针对主传动系统进行改造设计,确定了CA6140车床传动系统轴承部件。

关键词:车床;传动系统;变速机构;改进

CA6140型号机床产品属于沈阳机床公司早期生产的一款非常典型的产品,在20世纪70年代投入生产,在当时我国机械制造行业中的应用极为广泛。CA6140型号机床整体的结构非常紧凑,其运行速率相对高、运行效率也非常高,拥有较好的精度,可以实现数字化的控制。CA6140型号机床拥有经济性、高效性、环保性等多方面的优势,因此,其在很多领域中均得以广泛应用,主要应用在一些结构相对复杂的轴类及盘类零部件产品的实际加工过程中。

1、主传动系统改造设计

1.1 传动形式的确定

采用集中传动的方式情况下:在设计的传动系统中,所有传动结构及变速机构均设置于相同主轴箱中。在进行中型机床设备及大型机床设备的设计过程中,更加适宜应用此种传动方式,特别是对CA6140型号机床设备而言,因为其整体结构更加紧凑,所以更加有利于进行集中操控,这样便能够有效降低生产成本。但当传动部件实际运转时,会出现一定振动及发热问题,这极易导致主轴结构出现变形问题,最终会导致工件的加工精度受到影响。

1.2 传动组及各传动组中传动副的数目

在对传动链进行设计的过程中,选择方案的原则是在确保达到性能要求基础上尽可能确保更加经济。符合机床设备要求的设计方案不止一种,开展传动链设计工作过程中,需要结合经济性这一设计原则,确保设计方案为最优方案。而通过利用转速图能够较好地针对不同方案加以对比分析,同时还能为传动系统设计给予一定参考。在对转速图进行拟定过程中,具体步骤如下。

首先需要设计相应的传动方案,在该方案中应当明确传动具体方式及机床设备的开启和停运操作等,还应当明确换向操作的方式及具体操纵方式。传动形式指的是依照不同传统部件及变速部件具体组成特征及结构特征,采用相应的传动及变速形式。

设计的传动方案及具体形式在很大程度上会受到系统复杂情况的影响,同时也会受到设备性能要求的影响。所以,在进行传动方案设计过程中,需要全方位针对系统结构、运行工艺及系统性能等进行考量。

若是传动系统的级数是Z,其包含有不同的传动组,其中传动副为Z1、Z2、Z3、Z4……,则Z=Z1Z2Z3Z4……。

因为受到整体结构的制约,通常传动副数选用2或者是选用3相对适宜,即对应的变速级数Z属于2及3对应因子,可以得出:

而要想达到12级传动的目标,设计的传动系统中传动副不同组合形式有很多,具体如下:

①12=3×4,②12=4×3,③12=3×2×2,④12=2×3×2,⑤12=2×2×3等。就以上的形式来看,若采用第①种及第②种形式,能够节约1根传动轴部件,但在相同的传动组中会包含有4个不同的传动副,如果采用四联滑移齿轮,将导致传动轴尺寸进一步增加。若是采用2个两联滑移齿轮,要求设计操作机构应当互销,这样才能避免不同的滑移齿轮在同一时间内进行啮合,因此,这两种形式通常不会被采用。

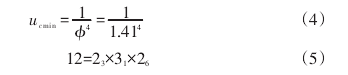

若采用第③种、第④种及第⑤种形式,传动副具体设计过程,按照前多后少的原则第③种形式较为适宜,但此时对Ⅰ轴来说在进行换向操作过程中,应当利用双向片式摩擦离合装置,这样才能保障Ⅰ轴所需的轴向长度相对小一些,也可以保障变速箱结构的尺寸进一步减小。但因为第一传动组中包含的传动副数量应当少一些,适宜选择2个传动副,所以,此次设计的传动形式以第④种形式最为适宜,即12=2×3×2。

1.3 传动系统扩大顺序的安排

若是选择第①种类型,存在下列具体问题。

在第一变速组处在降速传动情况下,因为摩擦离合器装置自身尺寸的制约,要求在Ⅰ轴结构上相应齿轮尺寸应当稍大一些,相应的Ⅱ轴结构上相应齿轮尺寸需要按照倍数增加。这会导致Ⅰ轴与Ⅱ轴所具有的中心距进一步增加,同时Ⅰ轴与Ⅱ轴所具有的中心距同样会出现增大问题,将导致系统尺寸相对较大,因此,从实际情况来看,此种类型是不易采用的。而选择第②种类型,以上问题便能迎刃而解。

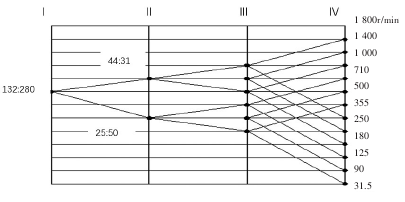

1.4 绘制转速图

设计的车床主传动系统转速具体结构示意图,如图1所示。

图1转速结构网

1.5 分配降速比

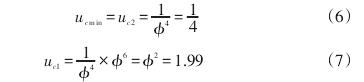

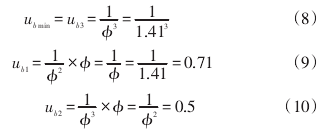

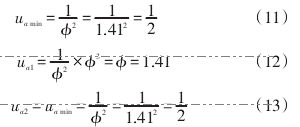

在对机床设备的主轴部件变速传动过程进行设计的过程中,应当防止从动齿轮部件的尺寸过大,这样能确保变速箱结构对应尺寸不至于过大,通常会对降速传动比加以限制,要求其最小值需要满足Umin≥1/4。要想防止传动误差进一步扩大化并确保噪音更小,通常会对最大升速比值加以限制,要求其最大值需要满足Umax≤2,所以能够计算得到传动组对应变速范围最大值为r≤umax/umin=8。

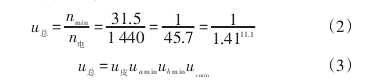

在CA6140型号车床设备中,主轴传动系统包含了4个不同的传动组,而其中一组属于带传动。依照降速比的具体分配要求,要符合前慢后快这一要求,同时也要符合摩擦离合器装置具体的运转速率要求,以进一步对不同传动组对应的最小传动比值加以计算。

CA6140型号车床主轴传动系统共设有4个传动组,其中有一个是带传动。根据降速比分配应“前慢后快”的原则及摩擦离合器的工作速度要求,确定各传动组最小传动比。

系统中总传动比大小为:

第一,对决定轴Ⅲ轴及Ⅳ轴而言,其所拥有的降速传动比对应最小值应当较主轴结构中齿轮部件降速传动比更大,这样才可以有效发挥出飞轮功能。因此,对变速组结构而言,其所拥有的降速传动比对应最小值应当选择极限值1/4,对应公比为Φ=1.41,1.414=4。

在最后的一级中,具体间隔是6级。

第二,中间轴结构对应传动比的计算,能够依照先快后慢的原则对最小传动比进一步进行计算,依照基比指数进一步计算其余传动比的大小。

Ⅰ~Ⅱ轴之间进行的传动方式属于升速传动,应进一步增加齿轮结构外径值,确保主动轮的齿根所拥有直径大小能够较离合器装置的外毂结构尺寸更大。

所以,能够计算得到皮带轮对应传动比大小是:

2、轴承的选择

2.1 一般传动轴上的轴承选择

在此次设计过程中,设计的Ⅰ轴结构中传动部件对应外径尺寸均要较左侧位置处支承孔结构直径值要小,而且全部是利用深沟球轴承部件,在实际装配过程中希望能够更加的便捷,有利于对轴承部件之间的间隙更好地进行调整。Ⅱ轴结构及Ⅲ轴结构中应用到的轴承部件,全部是圆锥滚子轴承部件。

2.2 主轴轴承的类型

对于主轴结构来说,在设计前部轴承部件过程中,所选用的轴承结构属于双列圆柱型滚子轴承部件,在轴承的内部孔面上存在一定的锥度,这一锥度恰好与主轴结构对应的锥度相互匹配,轴向方向上的发生的移动属于内圈,笔者设计时将内圈结构进行胀大处理,这样能够有效避免间隙问题及预紧问题,在轴承结构中采用的滚动体元件属于滚子,其可以承载更大的径向载荷作用,同时也拥有相对高转速值,在轴承结构中一共设置有两列滚子元件,其排列形式属于交叉形式,设置的滚子元件数量相对较多,同时也具有较为优良的刚性,温升相对而言较低,但由于其承载轴向力作用相对较差,因此在实际中应当和可以承载相对大轴向作用力的轴承结构一起应用,这也使得设计的支承部件相对而言较为复杂。

3、结语

CA6140型车床中传动系统设计和一般类型的机床及数控类型机床对比而言,车床所设计的传动系统部件能够确保机床加工工艺对应范围进一步扩大,还可以显著降低机械加工工时定额,确保车床加工的效率进一步提升,同时能够借助配挂齿轮确保拥有不同传动比,使得机床的适用范围进一步增加。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com