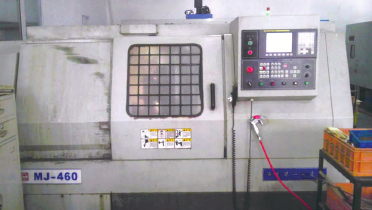

MJ-460数控车床维修改造

2019-4-30 来源:航空工业集团航宇救生装备有限公司 作者:李明洲 葛明军

摘要:设备维修及改造,必须树立正确的思维方法,必须追根求源,从设备故障的表现形态和产生的结果出发,通过听、视、嗅、触及借助检测仪器等对设备进行故障诊断,准确地判断故障位置及部件,采取正确的维修及改造的对应措施,现结合MJ-460数控车床的维修及改造的案例,充分地佐证上述观点。

1.找出设备故障频发原因

(1)该设备在原使用单位已经停用了几年,加之在以前的使用中主轴液压锁紧机构、主轴卡盘、卡爪机构、液压循环控制系统及刀盘刀架运行定位机构等部分,都出现过比较大的故障,并进行过项修。故此,该设备的底气不足,存在多项营养不良的状态。

(2)由于该设备长期搁置不用,造成了设备整体内部的液压循环系统、机械传动系统、电气检测感应系统、伺服电动机驱动装置系统、液压油温循环控制系统、液压锁紧机构装置及刀盘刀架循环运转定位系统等,都不同程度地出现坏死、运转不畅、感应不灵敏、系统与机构运转不通畅、不到位,在整个设备的运行、控制、检测和反馈的大系统中,在一些小的独立系统单元中,出现了一些死点,检测部件反应迟缓有时间差,部件工作有故障点,由此而出现层出不穷的设备故障。

(3)该设备长期不被使用,各个系统的运行机构缺乏相应的磨合及保养。各个系统相互之间的联系不是很紧密,需要通过维护、保养来建立它们之间的紧密联系及相互的认知。

2.对设备的整体进行全面的体检

发现了如下的故障点和相关的故障隐患点:

(1)设备的液压泵及电动机运行不正常。液压系统在工作中,出现液压压力不准、供油不通畅的现象,导致液压工作单元工作失误或不工作,控制面板报警。

(2)刀盘刀架机构运行不畅,对控制信号不接收或不执行,刀盘刀架循环运行定位不准。

(3)液压油润滑不到位,导轨得不到很好的润滑,控制面板报警。

(4)设备运行一段时间后,液压循环系统油温逐渐升高,且油温不见下降,引起设备报警。

(5)主轴夹紧机构工作中,出现工件夹不紧、松不开的现象。

(6)机床的液压锁紧缸及平衡筒,在机床高速切削过程中出现较大的振动。

(7)工作台护板上,切削液在加工过程中容易外泄。

(8)设备的排屑器上部出现大量的切削液外泄。

(9)排屑器在工作中出现停迟的现象。

(10)液压锁紧缸后部出现切削液外泄,对伺服电动机及液压阀造成易短路和漏电隐患。

3.设备改造过程中的具体方案及具体措施

针对体检出来的事故隐患和事故点,制定出相应的维修、保养措施,并购置、制作相关的配件。开展全面的维修、保养工作。

(1)该设备的液压驱动电动机和液压泵为一个整体,泵内阀体严重磨损,电动机两端支撑轴轴承严重磨损,且电动机运行不顺畅,表现异常,故此更换整个液压系统总成,即电动机、液压泵总成。这样,使得设备的整个液压循环工作系统,在工作中得到正常的发挥和保障,充分地解决了液压供应系统的故障现象。解决后的液压总成如图1所示。

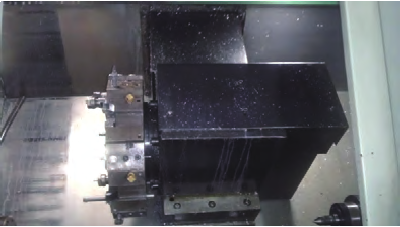

(2)设该备刀盘刀架装置,在以往的工作中,多次发生严重撞击。经检测后确定该刀盘刀架控制装置已经严重损坏。经过和厂家联系、沟通,重新购置了一套新的刀盘刀架控制装置,这样,完全解决了刀盘刀架装置系统中的问题,使得其工作总成系统工作正常化了。刀盘刀架装置的控制系统如图2所示。

(3)设备的各项工作导轨得不到很好的润滑,经检测是设备的润滑装置已磨损。更换了一套永嘉流遍的润滑装置(见图3),使得导轨润滑得到充分的保障,报警现象解除。

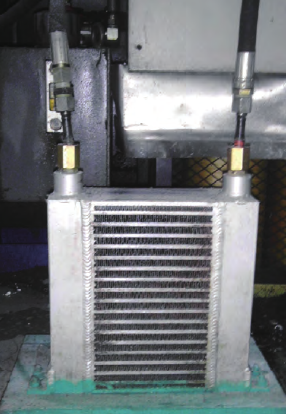

(4)该设备原来有一套老式的液压油温循环降温装置。经检测已经完全损坏。故此,需要重新设计和制作一套完好并有效的液压循环降温装置,经缜密的考虑及精心设计,精密制作了一套既能降低液压循环油温,又能保证液压系统压力正常的油温循环降温装置,很好地解决了因循环油温过高而引发的设备报警。新制作的液压油温循环降温装置如图4所示。

(5)该设备主轴夹紧装置因主轴受到过撞击,油压缸的夹紧伸缩杆产生了变形,严重地缩短了伸缩杆的行程,造成了主轴上的夹紧套不能完全松开或夹紧。为此,将伸缩杆与夹紧套之间加一个衬套,加长伸缩杆的运行行程,使得夹紧套的工作行程得到了充分地保障,工件夹不紧、松不开的故障完全解除。主轴改造后的效果如图5所示。

(6)该设备原来更换过液压锁紧油压缸,但在装配中没有很好地将油压缸及平衡筒上的法兰盘与液压伸缩杆的间隙调整好,造成紧固法兰盘上的锁紧螺栓与液压伸缩杆之间产生撞击,并逐渐磨损,锁紧失效。使得法兰盘后部的平衡筒及油压缸回松,失去平衡重心,造成摆动和振动。法兰盘被撞击后严重变形,失去了与主轴之间的相互锁紧。故此,重新制作了一套法兰盘,

图1 海特克M-VPV2-30-35K-2液压总成

图2 刀盘刀架装置的控制系统

图3 改进后的永嘉流遍MMXL-III-15/5.5润滑装置

图4

图5

并对液压伸缩杆根部的焊接部分进行了修正,重新调整了它们之间的间隙,重新进行了装配及调整,这样很好地解决了油压缸及平衡筒摆动和振动。改进后的油压缸及平衡筒如图6所示。

(7)设备工作台上的护板,由于在工作中需要来回移动,而原来密封护板间隙的橡胶封条老化破损,造成切削液外泄。所以专门从厂家定做了凸凹特型的橡胶封条,将此安装在护板上,很好地排除了切削液外泄的故障。

(8)该设备上的排屑器上部切削液外泄,是由于该装置长期没有好好保养。故此,将此装置全部拆下,进行全面的清洗和疏通,将排屑器上的切削液疏流孔全部进行疏通,清除常年的污垢多达数公斤之多;全面清洗冷却液池,掏出沉年沉积污垢达10kg之多,使得工作中的切削液得以顺畅地回流到储液池内。调整排屑器的疏道铺口与工作台挡液板之间的间隙,完全阻止了切削液的飞溅及泄露。

(9)排屑器运行中的停迟现象。经检查是由于电动机驱动轮上的链条过松时,传递的转矩过小,加之传送带与轨道之间的阻力,造成了传送带的停迟的现象。所以通过调整链条在主、被动轮的松紧程度,增大传输力及调整传送带与轨道之间的间隙和对称度(见图7),这样很好地解决了运行中停迟的现象。

(10)油压缸后部溢出切削液是由于切削液从主轴的内腔孔回流到回流池,但回流池内的挡屑板内切屑堵住了切削液的泄流,造成切削液溢出。想了一个小窍门,即在主轴的内腔内加一个塑料衬套,阻止切屑和切削液的回流,这样彻底解决了切削液的溢出,完全保障了伺服电动机和电磁阀的安全。

4.设备改造维修加保养后的运行状况

(1)该设备经过近几个月满负荷、高强度的运行加工后,经测试和前后对比,各项技术指标及参数全部符合设备完好状态下的检测标准和要求。

图6

图7

(2)设备的液压循环控制系统、主轴液压锁紧松开机构、液压卡盘松紧机构、主轴卡爪锁紧松开机构及刀盘刀架运行定位机构等,它们的各项功能及运作系统都有相当大的改善及提高,并能切实完好地完成控制系统发出的各项操作指令,高效、准确地完成它们应尽的职责。

(3)设备整体内的液压油循环运行系统、机械传动控制系统、电气检测感应系统、伺服电动机驱动装置系统、液压油温循环控制系统、液压锁紧松开机构系统及刀盘刀架循环运转定位系统等都相当好地、非常顺畅地运作起来,并在各自的运行、控制、检测、反馈中起到了承前启后的作用,使得整个数控车床运行及工作更加稳定、通畅、灵敏、高效,并非常完好地、高效地、高质量地完成了生产加工任务,充分地保障了设备加工按各项技术、工艺和产品质量等高标准要求执行。

5.结语

任何一项设备的维修及改造,只有选择了正确的思路和方案,才能达到事半功倍的效果,取得效益和效率的双丰收。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息