螺纹专用车床的改造

2020-4-27 来源: 佛山市顺德区容桂职业技术学校 作者:许大试

摘要:本文通过对加工螺纹专用车床的结构进行改造,使该机床的使用性能有了较大的提高,并提高了零配件的使用寿命,从而使车床工作安全可靠。通过此次改造,使客户和本单位都收到较高的经济效益。

关键词: 脱落;极限位置;使用性能

0 引言

生产应用专机是企业提高生产效率和经济效益的重要手段,只要能根据生产需要,对设备加以改进,提高设备的使用性能,便能收到良好的效果。为能满足企业的加工,需用一种专门车削螺纹的机床,于是决定利用现有的设备 C6132A 车床改制成螺纹专用车床,以满足客户的使用要求。

螺纹专用车床是厂家为了提高生产效率,增加经济收入的一种主要设备,是用于车、削、管螺纹的一种专用机床。由于现有的 C6132A 普通车床,对产品的加工要求有一定差距,而且有部分功能是用不上的。于是利用现有的产品 C6132A 车床改装成螺纹专用车床,以满足加工的使用要求。

1、 螺纹专用车床的总体结构

螺纹专用车床主要由:床身与床脚,床头箱,走刀箱,溜板箱,溜板部件,挂轮,电机与电器等各部件组成。与普通车床相同,车螺纹专机主要由电机传出动力,通过皮带轮传动把动力传入床头箱,再通过一系列的齿轮传动使主轴转动。而主轴获得转速是由电机转速和齿轮变换传动比获得,最高转速为 1400 转/分。然后由床头箱输出挂轮,再传入走刀箱,通过走刀箱变换齿轮获得不同的

进给量,最后再传出丝杆,丝杆带动溜板箱内的开合螺母,使溜板箱与溜板部件作直线移动,即获得刀具的切削螺纹运动。与普通车床不同的是,溜板箱部件自动进给机构(即杠杆传递动力部分及杠杆)已经取消,只剩下开合螺母机构,这就只能通过丝杆来完成溜板部件作直线进给运动的传递。

2 、车螺纹专机的改装形式

车螺纹专机在原 C6132A 的基础上作如下改动:

①由于结构的需要,床身比原来加长 250mm,(即从原来车削长度 750mm 改为 1000mm),而传动丝杆也相应加长 250mm。加长后床身导轨精度保持不变,(即国标要求为 0.02/1000mm)。

②取消尾座部件,小刀架部件和中拖板横向移动丝杆部件。而刀架则用专用刀盒代替。

③溜板箱内各传动机构除开合螺母机构外全部取消。

3、 车螺纹专机的试制及改造建议

车螺纹专机正式投入生产,由于部分零部件取消,所以在加工时节省了很多时间,通过一系列的零件加工,很快进入到部件安装、总装和调试,不到一个月时间便把产品交付企业使用。初时,企业对我们改装的产品也很满意。但经过一段时间使用后,企业又对车螺纹专机提出了新的要求:

①为提高生产效率,要求把主轴的转速提高 400-500转/分。

②解决挂轮过渡齿经常崩齿现象。

③由于开合螺母由气缸操纵,撞击较大,容易导致开合螺母开合困难,而且经常发生脱落现象,拨块也很容易撞崩,经常使用不到一个月就需要更换零件,因此要求彻底解决。

4 、车螺纹专机的改造

针对企业提出的要求,组织有关人员进行研究解决,最后决定采用如下的方案。

4.1 提高主轴转速

要提高主轴转速,若改变床头箱内的齿轮齿数,必需重新复查计算传动比,而且加工难度相应较大,也加重了成本,生产周期又加长。

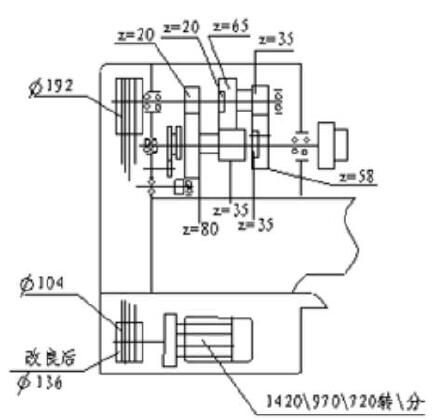

图 1

通过测量数据,可以把主动轮(即电机皮带轮)直径加大,通过改变传动比来提高主轴转速。这种方法加工较简便,成本也没有提高。通过把电机皮带轮从原来的准104mm 改为 准136mm,通过计算传动比,可以把主轴转速提高 400 转/分,达到了企业提出的要求。(如图 1)

根据主轴转速传动比计算公式:

n =1420 ×104/192 ×20/20 ×65/35 ×35/35 ×0.98 ≈1420转/分改造后主轴最高转速:n =1420 ×136/192 ×20/20 ×65/35 ×35/35 ×0.98 ≈1830转/分改造后的各轴的转速均未超过其支承滚动轴承的极限转速,这样既节约了成本,又满足了客户的要求。

4.2 提高过渡齿轮的使用寿命

在 C6132A 车床原设计时是考虑到切削条件恶劣及安全等角度,可能出现各种事故,因此,挂齿轮过渡齿是用尼龙加工而成,主要起消音和保护作用。但现在改为车螺纹专机,它的切削力较小,加工条件比较好,所以我就从改变过渡挂齿轮的材料入手,因挂齿轮模数较小 m=1.75,齿的强度较弱。要改动需把齿轮模数加大来提高齿根的强度,这样,齿轮外径也相应增大。但床头箱输出轴到走刀箱输入轴的中心距较小,而挂齿轮直径加大后,两轴之间就装不下成组挂轮,因此,此方法是行不通。如若在材料上作改变,以增强齿的强度,其它的零件可以不变。若采用铸铁,这在过去的机床是应用较多的,而且铸铁齿轮耐磨,强度比尼龙齿轮要高,且加工性能较好,成本也较低,按正常使用齿轮是不易崩齿的。于是决定改用耐磨铸铁代替尼龙制造过渡齿轮。经过客户试用,与我的设想吻合,基本上没有出现崩齿现象。

4.3 保证开合螺母不脱落。提高拨块使用寿命,确保开合螺母的限位装置。

4.3.1 克服对开合螺母脱落现象

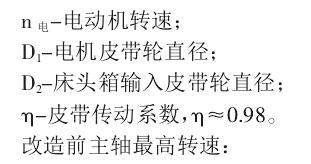

图 2

当拨块处于该状态时,螺母是合上的。(如图 2(a)),当拨块处于该状态时,螺母打开至极限位置,此时螺母座上两拨销的直径切点刚好与槽口相接(如图 2(b))。而拨块原设计宽度为 45mm,手动开合是满足要求的。而现在使用气缸操纵开合,冲击力较大,使用次数多了,拨块两端槽口自然形成喇叭口,这时拨块就不能限制拨销的死点位置,至使开合螺母脱落。针对出现的问题,通过分析研究,对溜板箱尺寸作了检查,发觉安装拨块的位置还有空间,可以让拨块转动,于是决定采用较简便又节约的方法。只需把拨块在原来的基础上宽度方向每边加大 5mm,(如图 2 (c)(即把尺寸45mm 改为 55mm),通过改良试验,使拨块在打开到极限位置时,螺母座上两拨销的极限位置仍处于拨块槽口5mm 内,(如图 2(c))这样,开合螺母即使撞宽了也不会轻易脱落,而且螺母开合起来就比较畅顺。收到较好的效果。

4.3.2 提高拨块的使用性能

拨块原来设计材料为铸铁,其特点是耐磨,但较脆性,撞击容易崩烂,导致经常要更换,影响了机床的正常使用。针对该情况,笔者对箱体作了复查,由于位置限制,要把拨块加厚已经不可能,只能在材料变更来考虑。将拨块改用45# 材料,加工后再进行热处理,(一般采用淬火约 820 度和回火约 180 度),使工件硬度提高到大约 HRC45 度左右,提高了拨块的耐磨性,使用时就不那么容易撞烂。由于螺母座上的拨销是用 45# 钢制成,又没经过热处理,硬度比改良后的拨块低,显得较容易磨损,而且拨销与螺母座是过盈配合,拆卸更换较因难。通过翻阅有关资料,知道高速钢有较高的硬度、较好的耐磨性和抗弯强度高,韧性也较好。于是我采用 准12mm 的高速钢冲针来制造拨销,它的硬度达到 HRC55 度以上,比改良后的拨块硬度高。经过使用试验,其使用性能稳定,效果相当好,最后经过客户使用后也感到很满意,至今也未听到提出维修更换的要求。

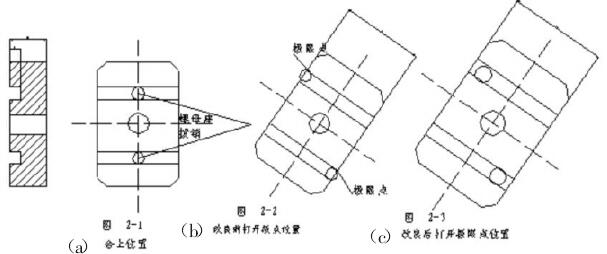

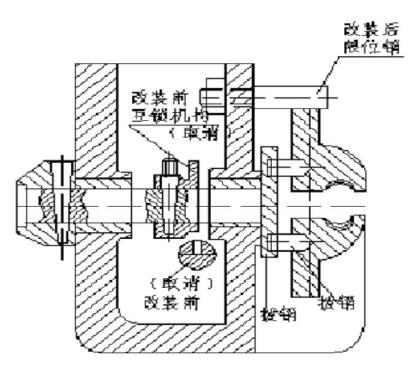

4.3.3 螺母限位的确定 (如图 3)

图 3

由于原来开合螺母的互锁、限位装置已经取消,没有限位,螺母开多了便自动脱落。怎样才能保证螺母打开后不脱落,达到使用要求。经过反复测量,决定在箱体加一定位销,在箱体上配作一 M12 的螺丝孔,销钉采用 M12 的螺丝拧入孔中,再利用 M12 螺母作自锁,防止销钉松脱。销钉直径采用 准12mm 作限位,这样既达到对开合螺母的限位效果,而且方法较简便,成本也较低,拆装更换方便,对箱体使用性能也没有改变,大大地提高了生产效率,得到单位和客户的好评。

5 、结论

通过对螺纹专机的改良,使车螺纹专机的使用性能大大提高,从开始经常出现故障,经常维修,更换零件,到后来让企业满意,再也听不到企业的维修要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息