普通车床加工细长轴的工艺探究

2020-5-14 来源: 中石化江钻石油机械有限公司 作者:何青青

摘要:在普通长车床上加工细长轴零件时,由于长度和直径的比值较大,在轴向和径向切削力的作用下很容易造成细长轴零件弯曲变形与振动,加工中对操作者的技术水平要求很高。虽然目前我公司在加工细长轴方面已实现了批量加工的能力,但是加工精度和生产效率方面暂且满足不了实际需求,因此解决普通车床上加工细长轴外圆的难题就显得尤为重要。通过分析细长轴加工过程中产生变形的原因,合理调整装夹方式和加工参数,设计新工装,优化加工方法来提高加工效率,并且保证较高的加工质量,为细长轴零件的大批量生产提供技术支持。

关键词:细长轴;车削工艺;变形原因;加工方法

1、 概述

在机械加工中,长度与直径之比大于 25(L/d>25)的轴称为细长轴。这类零件在卡爪夹持力、切削力、重力和顶尖轴向力的作用下,加工过程中很容易产生外圆表面粗糙度低和弯曲的问题。因此,解决细长轴的加工精度和加工效率的问题,就是控制加工过程中零件的受力及受热变形的问题。

2、 细长轴车削的工艺特性

2.1 工件刚性很差,若卡爪、中心架和顶尖三个部位装夹不合适,受自由度的限制,易在轴向切削力、径向切削力及重力的作用下弯曲变形,从而产生细长轴的振动,直接影响加工精度和加工效率。

2.2 工件散热性能差,加工中产生较大的切削热而弯曲变形。

2.3 工件加工中通常经历粗车、半精车和精车的过程,单次切削时间长,刀具、工件冷却不及时、工件切削余量不均对刀具损耗大,易产生竹节状的几何形状。

2.4 工件加工过程中,中心架子支撑外圆的圆周跳动量和表面精度低,直接影响中心架的装夹。

2.5 工件加工过程前,由于中心架两个下支承滚轮的支撑力和一个上压紧轮压力调整不当,也会影响加工精度。

3 、细长轴加工中弯曲变形的原因

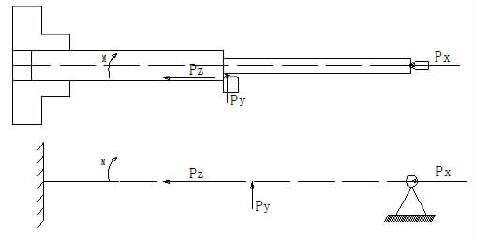

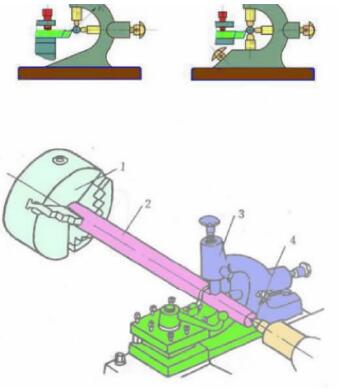

通常,装夹细长轴零件原材料的方式有两种,一种是“一夹一顶”的方式;另一种是两顶尖支撑的方式。我们根据设备特性,主要分析“一夹一顶”的装夹方式。如图 1 所示。

3.1 切削力导致的变形

外圆加工过程中,切削力可以分解为轴向力 PX、径向力 PY及切向力 PZ。三种切削力对工件产生弯曲变形的影响是不同的。

3.1.1 轴向削力 PX的影响

轴向切削力平行作用在轴线方向上。由于细长轴的刚性较差,轴向切削力 PX作用在工件外圆面上,会以顶尖为支点对工件形成一个扭矩。当轴向切削力超过工件屈服强度时,便产生

纵向弯曲变形。如图 1 所示。

图 1 轴向切削力 PX受力示意图

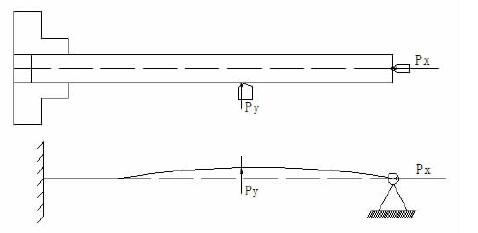

3.1.2 径向力 PY的影响

径向切削力 PY是垂直作用工件轴向方向上。由于细长轴的刚性较差,径向会以卡爪和顶尖为支点将工件顶弯。同样,当径向切削力超过工件屈服强度时,亦会生弯曲变形。如图产 2 所示。

图 2 径向切削力 PY受力示意图

3.2 切削热产生的影响

由于加工过程中,卡盘和顶尖都是固定不动的,因此两者之间的距离也是固定不变的。切削中产生的切削热会造成工件热伸长,工件受到 X 向自由度的限制产生轴向挤压,从而产生弯曲变形。

4、 解决细长轴加工受力和热变形的措施

4.1 优化工件装夹方法减少过定位受力

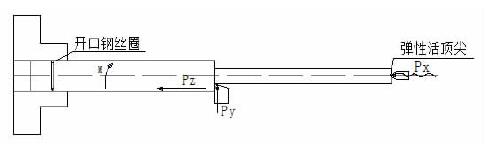

我单位在加工细长轴前,通常采用“一夹一顶”的装夹方式。主轴卡爪一般用 2~3 个牙齿长度夹紧工件一端,,另一端使用顶尖固定预先加工好的顶尖孔,以确保工件能在同一轴线上自由旋转。若卡爪装夹工件过长产生过定位、加工前顶尖对顶尖孔的预紧力过大,车削时工件受热伸长,以及机床长时间使用,造成主轴端轴心与顶尖轴心产生不同轴,均会导致细长轴受到过定位和轴向挤压力的作用弯曲变形。为解决此问题,我们在采用“一夹一顶”装夹方式时,在卡爪端与细长轴之间垫入一个开口钢丝圈,减少卡爪与工件接触长度,消除安装时的过定位。如图 3 所示。

图 3 一夹一顶装夹的改进

4.2 优化工件车削刚性稳定切削力

在加工细长轴外圆时,可使用中心架辅助支撑来增加工件刚性。一般加工细长轴使用中心架的方法有:

4.2.1 用中心架支承车细长轴

为增加工件车削时的刚性就需要降低细长轴长径比,通常将中心架支承在工件中段,对细长轴外圆进行分段车削。在使用中心架之前,必须在工件中间车出一段 40~70mm 长,用于中心架顶头体支承的“架子口”。加工出的架子口表面粗糙度及圆柱度需要以打表的方式控制在 0.04mm 以内;其次,车削时,中心架的顶头体滚轮或支承爪与工件架子口的接触面需加润滑油保持润滑。特别是支承爪的支承方式时,可以在支承爪与工件架子口之间加一层砂布或研磨剂进行研磨抱合,确保良好的接触,以满足细长轴外圆的加工精度。如图 4 所示。

图 4 中心架支撑工件

4.2.2 用定心套筒支承车细长轴

实际加工中,我们还会受到原材料直线度的影响,工件两侧切削量不同,会造成架子口尺寸和产品尺寸难以取舍。为了解决这个问题,我们设计制作定心套筒工装辅助加工。定心套筒工装的设计思路是:a.在工件中段以“虚拟四爪卡盘”的方式减少工件长径比,降低车削架子口的繁琐性;b.加工一套外圆精度较高、热处理硬度适中、壁厚能强度要求的空心壳体;c.壳体长200~250mm,壳体内径较工件外径大 30mm 左右,外径不得大于中心架使用范围;d. 在定心套筒工装两端距离端面 30mm 左右处,等分安装四个 M16 的螺栓。

使用步骤是:a.吊装工件前将定心套筒放置于工件中部,同时将八只螺栓预紧于工件,确保定心套筒与工件的间隙大体一致;b.使用“一夹一顶”的方式装夹工件;c.用吸附于小刀架上的磁力百分表,分别在定心套筒两端进行径向和轴向打表,调整并拧紧螺栓,确保径向和轴向误差≤0.05mm;d.移动中心架至定子套筒中间部位,调整上下顶头体让滚轮与定心套筒外圆紧密接触,随即可实施车削加工。

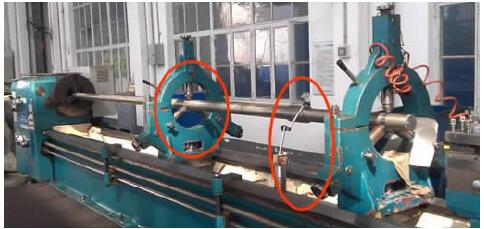

4.2.3 用跟刀架支承车细长轴

跟刀架是一种固定在床鞍上,可以跟随车刀移动,支承工件重力、抵消径向切削力 PY、增加工件的刚度的机床附带工装,通常有两爪和三爪两种。从而提高细长轴的形状精度和表面粗糙度。使用两爪跟刀架时,工件自身重力以及车刀给工件的切削抗力 PY,使工件贴住跟刀架的两个支承爪上,这类跟刀架的弊端是半闭合支撑。工件在旋转切削时可能因原材料硬度不均,切削抗力的变化导致工件瞬时离开支承爪而产生跳动;使用三爪跟刀架时,工件受到三个支承块的限制和切削抗力的作用,工件在 Y、Z 向自由度受限,车削时不易产生振动。因此,选用三爪跟刀架车细长轴至关重要。如图 5 所示。

图 5 跟刀架使用示意图

4.3 减少工件的热变形伸长

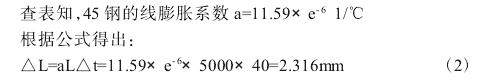

热伸长量公式如下:△L=a L△t (1)式(1)中:a———材料线膨胀系数(1/℃);L———工件的总长(mm);△t- 工件升高的温度(℃)。

例:车削直径为 120mm,长度为 5000mm 的马达转子,材料为 45# 钢,车削时因受切削热的影响,工件由原来的 15℃上升到 55℃,求这根细长轴的热变形伸长量?

从式(2)计算可知,我公司这类产品所属的细长轴热变形伸长量较大。同时,装夹中工件受到卡爪和顶尖的限位,工件无法自由伸长,因而产生弯曲。为此,我们采取以下措施:

(1)使用弹性回转顶尖,可有效减少工件热变形伸长。

(2)加注充分的切削液,减少工件的温升而引起热变形。

(3)刀具保持锋利,降低车刀与工件的摩擦热。

5、 细长轴加工中常出现的问题和解决办法

5.1 用中心架辅助分段加工细长轴,经常出现工件外圆衔接不好的问题如何解决?

细长轴分段车削过程中,需每加工 100mm 长度即对外圆直径实施测量,随时调整中心架顶头体紧固程度,始终保证工件轴线与主轴轴线同轴,要求细长轴外圆尺寸控制在±0.02mm 以内。中心架一端外圆完成车削后将工件卸下,调头重新装夹车另一端或移动定心套筒工装至已加工面重新找正继续车削。由于细长轴分段车削是在两次装夹中完成的,常因操作不当造成外圆衔接处过渡部圆滑。因此,应注意以下事项:先调整中心架下方两个顶头体,使其与工件外圆接触。调节支撑力度过大不但会顶弯工件,还会使顶头体支承爪和工件之间摩擦增大,导致工件摩擦热过大从而变形;调节支撑力度过小,中心架无法发挥作用,工件在车削时会产生跳动。直接的判断方式分两种:一种是低速转速打表找正,一种是中速旋转进刀预刮削工件一圈,观察工件表面刀痕均匀性。调整好中心架两个支撑顶头体后,扣上盖并调整压紧端顶头体,判断其力度的方式与两个支撑顶头体相同。

细长轴车削过程中,需随时观察顶头体与工件的接触和磨损情况并及时调整,同时时刻在接触面添加润滑油或油基润滑液降低磨损。

5.2 用跟刀架辅助车削细长轴时,外圆表面产生的“竹节形”如何解决?所谓“竹节形”是车削的外圆尺寸忽大忽小,不均匀。用跟刀架辅助车削细长轴,分析“竹节形”形成的原因:反向切削过程中,跟刀架支撑爪调整的预紧力过大,此时车削点靠近工件尾端且工件刚性好、工件受到顶尖的约束,可按初定的进刀量正常车削出所需的外径。车削一段长度后工件刚度逐渐下降,跟刀架支撑爪也逐步释放压紧力,将工件压向车刀,造成吃刀量增大,导致轴外径缩小;随后,当跟刀架支撑爪跟到尺寸缩小的轴外径时,支撑爪向外压向工件的力度降低,车削抗力将工件压向支撑爪,造成吃刀量减小,导致轴外径增大。随后这样有规律的变形,直接造成轴外圆表面加工成了“竹节形”。具体解决方法有:

调整跟刀架卡爪与工作接触压力,直至正常用力无法拧动调节旋钮。调整单刀切削量在 1.5mm 以内和进给速度,降低工件切削抗力。使用弹性顶尖,减少工件变形产生的弯曲形变。

6 、结论

由于细长轴自身刚性差,外圆车削时候的受力和受热对加工质量和效率产生很大影响。所以,熟悉产品的正确装夹和优化加工方法,可保证细长轴的加工质量。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息