管螺纹车床床身的减振结构优化

2020-6-16 来源:沈阳工业大学 长庆油田分公司 作者:胡振 冯欣 杨赫然 孙飞 张妮妮

摘要:管螺纹车床系统的刚度与方向系数对车床稳定性有影响。以 SCK230型数控螺纹修复车床为研究对象,为提高车床系统刚度,对床身内部筋板的结构进行优化设计方案选择,对优化方案中筋板的厚度及孔径进行尺寸优化,并对优化前后的床身进行模态分析,验证了减振可行性。此外,通过改变床身倾斜角度,以改善系统稳定性,结果表明优化后床身的固有频率得以提高,达到了提升床身稳定性的目的。

关键词:数控车床;固有频率;模态分析;优化设计

0 引言

目前为使数控机床获得优异的加工特性和动态性能,可以通过提高零部件加工装配的精度或削弱机床本身和来自外部环境的振动来实现[1]。床身是支撑机床的基础部件,机床的加工精度和稳定性与床身的动态特性密切相关[2],所以对床身结构进行优化是十分必要的。通过优化设计达到减振的目的,对于提高加工质量有重要意义[3]。

本文以SCK230型数 控螺 纹修复车床为研究对象,通过优化影响稳定性的变量,从而实现对床身的结构优化。首先,为提高床身刚度,对床身内置筋板进行方案优选,利用有限元进行最优筋板厚度及开孔直径的尺寸优化。对比优化前后的固有频率,验证优化是否达到减振、提升稳定性的目的。之后,改变床身的倾斜角度,以改善方向系数,使机床的稳定性提升,以达到减振的效果。

1、床身筋板结构设计

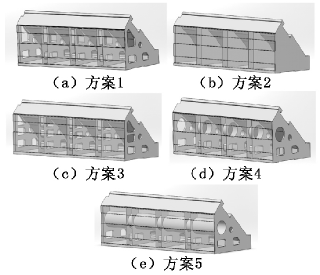

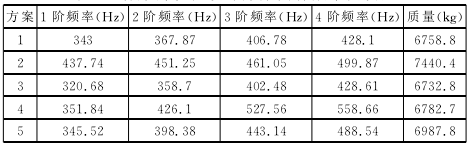

合理地设置管螺纹车床床身内部筋板的尺寸及布置,可以提高床身刚度,增加车床整体刚度,使机床的稳定性得以提升[4-6],降低车床制造成本。本文中共设计了5种板方案(如图1所示),方案1采用原床身结构,筋板形状为高275mm、底边分别为180mm 和380mm的直角梯形;方案2筋板不设置任何开口;方案3将原有梯形拆分成直角三角形和矩的多开口形状;方案4筋板形状为孔径等于310mm的圆形;方案5筋板形状为壁厚20mm、孔径300mm 的圆柱形通孔。利用Workbench分别对5个方案的床身进行分析,将其前4阶固有频率作为方案优劣的评价指标,具体的计算结果如表1所示。

如表1所示,方案1和方案2对比,说明床身筋板开孔对床身的动态性能影响较小,可通过筋板开孔来降低床身质量;方案1与方案3对比,说明开孔的尺寸大小对床身的动态性能有较明显影响;方案1与方案4、方案5进行对比,可知筋板开孔的形状对床身的动态性能有明显影响;方案4和方案5对比时发现,虽然方案5的低阶固有频率也稳定增长,但是床身重量也大大增加,并且运用圆柱通孔,在实际生产加工中会增加工序并且增加制造成本。

图1 车床床身筋板结构设计方案

表1 各床身优化设计方案固有频率及质量

综上可知,筋板开孔数量会影响床身固有频率的大小,改变筋板的开孔形状及合理设计开孔尺寸均会提升床身的性能。同时考虑加工 时的工艺及加工成本,所以选择方案4为最佳。

2、床身尺寸优化

方案4的床身方案在综合衡量指标后成为最佳选型,下面通过合理设置筋板的厚度及孔径来进一步提高床身整体动态性能。本文利用 Workbench设计空间模块中的多目标驱动优化进行优化设计。

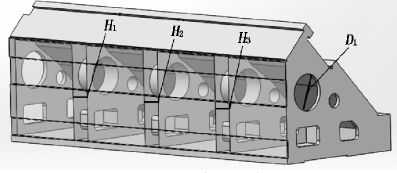

2.1 床身设计变量的提取

床身内置筋板的厚度及孔径对床身的动态性能有明显的影响,故将床身三个支撑筋板的厚度及开孔的直径作为优化过程中的设计变量,并分别命名为 H1、H2、H3及D1,具体如图2所示。

图2 设计变量示意图

2.2 床身优化目标函数的建立

在多目标驱动优化中选择以上4个参数作为优化参数,建立的目标函数为:床身约束状态下的一阶固有频率最大。设置筋板厚度及开孔直径的变化范围作为约束条件:140 mm≤H1≤180 mm;140 mm≤H2≤180mm;140 mm≤ H3≤180 mm;285 mm≤D1≤320mm。

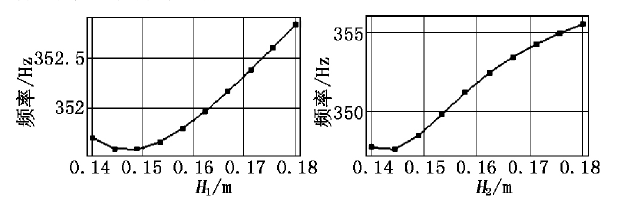

2.3 单一变量对目标函数的影响

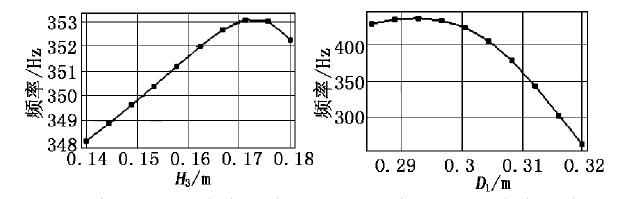

随着目标逐渐向最优目标靠拢,设计变量的原有状态就会发生改变,筋板的厚度和孔径的尺寸就会有所增减,图3~图6为床身优化过程中设计变量与目标函数的变化关系。

图3变量H1对1阶固有频率的影响 图4变量 H2对1阶固有频率的影响

图5变量 H3对床身1阶固有频率的影响 图6变量 D1对床身1阶固有频率的影响

由图3~图6可知,1阶固有频率受每个变量的影响各不相同。固有频率随着 H1、H2的增大先降低后升高,随着 H3、D1的增大先升高后降低。

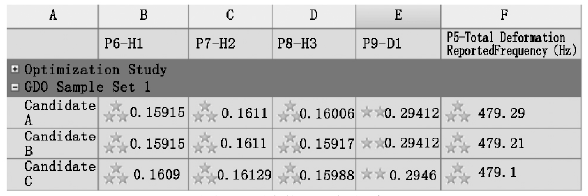

2.4获取最优尺寸

寻找并获取最优结果得到目标函数解是整个优化设计的最后一个关键阶段,最终形成设计变量和优化目标函数的数值,如图7所示,有三组最优结果可供选择。软件预估出方案 A 中目标函数的值最大,故将方案A作为最佳优化方案。

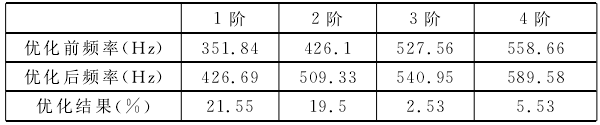

2.5床身优化结果分析

将方案A中优化后的尺寸代入原模型中计算床身的前4阶固有频率,与优化前床身的固有频率做对比,结果如表2所示。由表2可知,优化后床身低阶固有频率比优化前提升了2.53%~21.55%。

图7最优尺寸方案

表2床身结构优化前、后的前4阶固有频率

3、改变方向系数

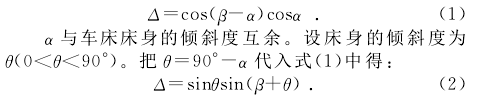

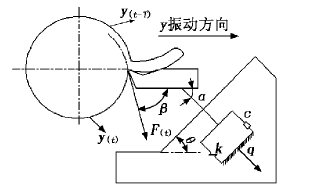

减小方向系数可以增大极限切削宽度[7],增加车床系统稳定性。管螺纹车床车削的动力学模型如图8所示。方向系数与动态切削力和刀具振动方向的夹角β、主振方向与刀具振动夹角α有关。方向系数[8]计算公式为:

不同的切削材料在不同的切削条件下通过试验得到的β基本相同[9],β=60.47°。由式(2)解得,θ=60°时Δ可以取最大值;当0°<θ<60°,Δ 逐渐增大,车床稳定性减小;当60°<θ<90°,Δ 逐渐减小,车床稳定性增加。

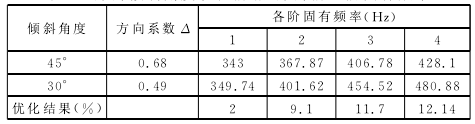

考虑机床实际加工情况,车身倾斜度若太低,不利于排屑,会增大切削渣料对工件的影响;若倾斜度过高,车床的重心高,不利于提高加工精度,则θ的范围在30°~60°之间较好。管螺纹车床床身倾斜角度为45°,现将倾斜角度改为30°。对优化后的模型进行模态分析,以验证车床稳定性是否改善,分析结果如表3所示。

图8 管螺纹车床车削过程示意图

表3 床身倾斜角度优化前、后床身前4阶固有频率

表3中,优化后的床身固有频率比优化前提升2%~12.14%;方向系数同样比优化前减小,稳定性提升,达到减振的效果。

4、结语

本文对管螺纹车床床身结构提出了5种优化设计方案,以固有频率作为评判标准进行方案优选,确定筋板形式为圆形通孔型时床身为最佳选型。再对筋板厚度及开孔大小进行尺寸优化,尺寸优化后的车床床身低阶固有频率提升2.53%~21.55%。确定管螺纹车床床身坡度范围为30°~60°之间时车床系统稳定性良好。将床身倾斜度由45°改为30°,床身的低阶固有频率提升2%~12.14%,达到了优化减振的目的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com