巧攻细小盲孔内螺纹

2020-6-2 来源: 北华航天工业学院 工程技术训练中心 作者:史昊天 程磊 杨俊学 丰志良

摘要:本文以在较硬材质上手攻细小盲孔内螺纹为研究对象,首先分析了加工难点,其次分析了加工工艺及其操要领,最后分析了加工过程中出错的补救方法。从而改正实际加工过程中不规范的操作和不恰当的方法,既而提高加工细小盲孔内螺纹的加工效率和质量。

关键字:细小,盲孔,内螺纹,手攻

0、引言

在生活生产中,螺纹与我们密切相关,是最常见的联接紧固工件。因此在机械加工中,螺纹加工是常见的加工工序之一,螺纹加工的方法很多,可以在车床上车削加工或到螺纹铣床上加工,也可到滚丝机、搓丝机等工具进行螺纹的加工甚至可用手工工具进行加工等。

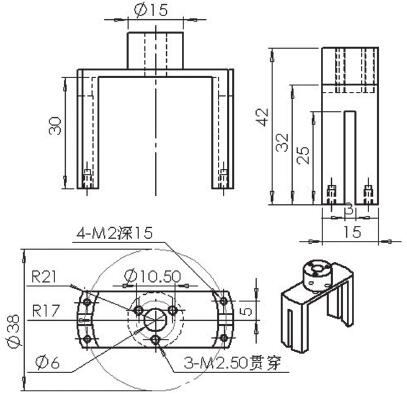

在进行科研竞赛时,我单位需制作一批无碳小车的前轮支架如图 1,材质为铝合金,其中需要加工四个 M2 深 15mm 以及 3 个 M2.5 内螺纹孔,但因材料较硬,螺纹孔直径很小,丝锥的强度较低且螺纹两侧距离侧面很近,机攻螺纹时丝锥极易折断,考虑实际的加工条件,并不具备机械加工螺纹的条件,因此采用手动攻螺纹,但是手动攻螺纹在加工过程中也存在不少问题。

钻头和丝锥是加工内螺纹的必要工具。但钻头或丝锥在加工内螺纹时,尤其是在较硬材料中加工细小盲孔内螺纹时,往往很容易出现钻头或丝锥折断孔中,螺纹深度不够等问题。

为了解决这些问题,对加工细小盲孔内螺纹进行分析。

1、细小盲孔内螺纹的加工工艺

在攻螺纹前应先确定所钻螺纹底孔的直径和深度。工件的底孔直径必须大于螺纹标准中规定的螺纹小径,确定底孔钻头直径 D0 的方法可由经验公式 D0=D-P(D0- 底孔直径,D- 螺纹公称直径,P- 螺距)。因为加工细小盲孔螺纹时,丝锥顶部带有锥度不能形成完整的螺纹,所以为得到所需螺纹,底孔深度 h= 所需螺纹孔深度 l+0.7d。因此选用钻头直径为 1.6mm,所需深度为 9.2mm。

图 1 零件图

在进行加工底孔时,确保所打底孔位置正确是重中之重,因此在画线、打样冲眼时要确保所有精度在其允许误差范围内。之后将工件加持在虎钳上,确保其加工面与虎钳钳口上端面在同一平面如图 2,保证所加工孔的垂直度。在进行钻孔时,应将台式钻床钻速调到高速,在钻削过程中,因为所钻孔径很小且很深,因此很容易将钻头折断,所以应进给量要慢,切削量小,做到勤抬钻头,多次排屑。

图 2 虎钳夹持

为确保加工出来的螺纹达到所需要求,可在加工螺纹底孔时,把所加工件在虎钳中固定,把工件需要攻螺纹的一面,置于水平位置。这样在攻螺纹时,就能比较容易地判断和保证丝锥垂直于工件螺纹基面的方向,之后在螺纹底孔处进行倒角,便于后续操作加工。在攻螺纹时,因为所攻螺纹为细小盲孔螺纹,且加工精度较高,因此不适合手工引丝,为防止乱扣及丝锥断裂盲孔中应先利用攻丝机,攻出引丝孔,注意不宜过深,保证螺纹的垂直度,之后采用手动攻丝的方法进行加工。

如实际加工中没有攻丝机,可采用钻床简易引丝如图 3,将丝锥加持在钻夹头上,利用手部力量一手旋转钻夹头,一手进行进给,完成引丝,注意丝锥应与工件垂直且与底孔在同一直线上且工件应固定好,不宜转动。在旋转钻夹头时,速度不宜过大应随时注意手部力量的变化,旋转 2-3 圈即可,不宜过深否则容易折断丝锥,在退回丝锥时应控制好进给手柄,否则退出过快容易损坏攻出螺纹。在引丝时注意,应一次成型不应倒退否则容易出现乱扣现象。

图 3 手动引丝

加工 M2 内螺纹时,应选用较小的铰杠或用特制铰杠如图 4,否则产生的扭矩过大使丝锥折断。在攻螺纹时,应加入润滑液,用手将丝锥轻轻旋进,然后利用铰杠对丝锥进行转动,注意应多退少进,在攻丝时,因为所攻螺纹孔很小,丝锥强度不高,所以单手操作铰杠。随时注意手部力量的变化,如感觉力量稍有变化,则需将丝锥退出,把切屑清理干净,防止切屑将丝锥挤断。在进行攻丝时,因加工螺纹底孔深度较深,可对丝锥旋入进行测量,达到所需尺寸即旋出,防止丝锥触底绷断。当丝锥攻完,应用铰杠带动丝锥倒旋松动后,用手将丝锥旋出,不宜用铰杠旋出丝锥,尤其不能用单手快速拨动铰杠来旋出丝锥,因为攻完的螺纹孔和丝锥的配合较松,若用铰杠旋出丝锥,容易产生摇摆和震动,从而破坏了螺纹的表面粗糙度。

图 4 特制铰杠攻丝

2、在攻丝过程中的补救方法

(1)在手工细小盲孔内螺纹时,丝锥或钻头折断,裸露在外较多时可用钳子轻轻拧出或用小錾子一点点将其剔除。在拧出过程中,用力应合适,并将丝锥或钻头多次正反方向拧动,不应用蛮力,防止丝锥或钻头二次折断。如果折断丝锥过紧,可先用尖錾抵住丝锥容销槽,对其轻轻敲击,正反方向多次进行敲击,当其松动之后,可用钳子拧出。在此操作中,应有足够的耐心,防止丝锥二次折断。

(2)在手工细小盲孔内螺纹时,当折断丝锥或钻头折在盲孔中时,外部部分不足以支撑整个丝锥或钻头的扭力,可以采用电火花加工进行去除。此方法加工原理是利用电腐蚀加工把断裂丝锥融化去除。采用此方法时应注意如果是丝锥折断的话,所选用的电极直径应小于螺纹大径,否则在去除丝锥过程中,会破坏螺纹孔,电火花加工时,电极材料最好加工损耗较小的纯铜电极。

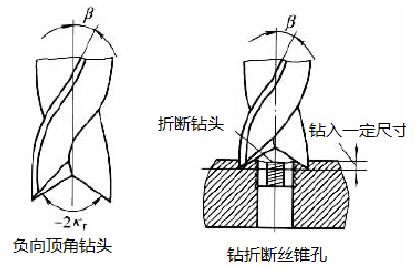

(3)如果上述方法不可取的话,在加工工件需求允许的情况下,用大于丝锥外径的顶角为负向的钻头如图 5,将丝锥孔周围的材料一块剔除,在钻孔剔除过程中,应少量进给,折断丝锥有露裸部分就应用尖錾剔除,再重复操作,直至结束。防止碎丝锥渣崩散伤人,可采用将丝锥孔破坏掉,重新镶入一圆柱,再重新钻底孔攻丝。

图 5 负向顶角钻头和钻折断丝锥孔

3、结语

通过本文对手攻细小盲孔内螺纹加工工艺的分析,经过现实加工的论证,可以利用比较常用的工具,高效、高质量的进行细小盲孔内螺纹的加工,具有很好的灵活,便捷性,从而为同类别的螺纹加工提供了很好的借鉴和指导作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息