浅析数控车床的反向间隙及其补偿

2020-5-25 来源: 安徽机电职业技术学院 作者:吴亚兰,李 庆

摘要:分析了反向间隙产生原因及其影响因素,提出了多种反向间隙的测量和补偿方法,并对各种方法进行了比较,得出了其使用场合。使得反向间隙补偿能大幅减小开环和半闭环控制机床的加工误差,提高合格率。

关键词:方向间隙 测量方法 补偿方法

1、引言

反向间隙误差是指机床在改变运动方向后机床工作台的运动短暂滞后于电机旋转,导致工作台或刀架的实际运动量与理想值不同步而产生的反向偏差。在半闭环控制数控机床中,反向间隙将会影响机床移动过程中的定位和重复定位精度,从而影响被加工零件的精度。如果反向间隙过大,加工出的零件会产生较大圆度和直线度误差,而增加废品率。

2、产生原因

由电机驱动经过滚珠丝杠驱动工作台的进给系统时,由于装配过程中机械间隙、长期运动传动链的磨损以及伺服电机和伺服马达反向死区的存在,使得当机床从一个方向运动换向为另一个方向时,执行部件的动作与数控系统的指令不同步,影响机床运动轴的定位和重复定位精度。最终反映为被加工零件的尺寸和形位误差。反向间隙是进给系统滚珠丝杠等部件装配后客观存在的,属于不可避免的加工原理误差,但是可以通过条件控制与误差补偿减小其对加工得影响。

3、影响反向间隙误差的因素

由于在实际运动过程中滚珠丝杠副的受力是时刻变化的,因此其影响因素很多。在影响滚珠丝杠反向间隙的众多因素中,热变形和应力形变对反向间隙的影响最大。热变形是指滚珠丝杠的主要组成部件如丝杠、螺母等在运动过程中产生的热源,其热源会传递给机床其他零部件,使得相应零部件产生变形。它将直接影响零件的加工精度。丝杠的应力形变是指滚珠丝杠副在运动过程中产生的应力集中,它会使滚珠丝杠在运动过程中产生位移,从而降低机床的定位精度和重复定位精度,容易导致被加工零件的形位误差过大。

4、检测方法

反向间隙误差的测量方法主要有两大类,一类是用仪表法测量,另一类是通过试切法测量。其中仪表法测量主要用的仪表包括百分表、千分表、激光干涉仪等。其中激光干涉仪和球杆仪属于高精度仪器,测量数据精准度高,但价格昂贵;百分表虽然价格便宜,但其本身灵敏度低,导致检测出的数据准确性差;千分表是较理想的选择,检测精度较准确,价格也合适,是仪表法检测反向间隙常用的工具。

FANUC 0i-Mate系统提供参数设置,可补偿切削和快速进给两种模式下的反向间隙。一般选择在切削进给方式下进行测量,以更准确反应加工的实际情况。

4.1仪表法测量反向间隙以在切削模式下用千分表测量X轴反向间隙为例,具体步骤如下。

(1)将机床回参考点。

(2)运 行 程 序,将 机 床 移 动 到 一 个 定 点,如 G01X100F100。

(3)此时在机床上装上千分表测量 X 轴,压表后转动表盘将表针调为0。

(4)运 行 程 序,将 机 床 往 前 继 续 移 动,如 G01X200F100。

(5)运 行 程 序,将 机 床 移 回 到 原 来 的 测 量 点,G01X100F50,此时表针会与机床接触,进给速度应慢些。

(6)此时观察千分表读数,其显示数值即为 X 轴在100mm 内的反向间隙。Z方向的反向间隙测量方法和 X 向类似。注意在首次进行反向间隙补偿时,要将数控系统中其对应的补偿参数值清零(FANUC系统中为1851号参数)。

4.2 试切法测量反向间隙

用表测法测量反向间隙操作简单方便,但在检测中没有包含切削力对反向间隙的影响,其结果具有一定的局限性。为更真实准确的测得反向间隙,可采用试切法。试切法测量反向间隙主要是在模拟精加工的状态下进行的,其具体步骤如下。

(1)将系统中反向间隙参数出初始值设置为 0(FANUC系统中为1851号参数);

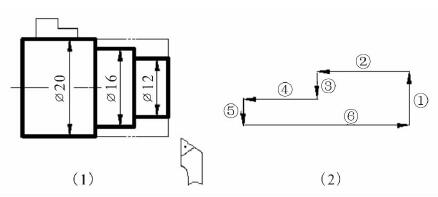

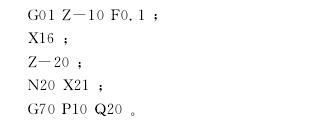

(2)安装好刀具和工件,加工如图1(1)所示台阶轴,毛坯直径为φ20,工件坐标系设在工件右端面的中心。

图1 试切法测量反向间隙

(3)用 G71和 G70配合,对该轴的外轮廓进行粗、

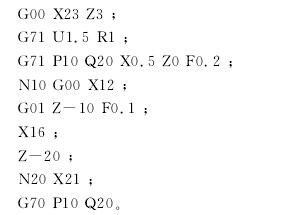

精加工其具体程序如下:

其精加工走刀路线如图1(2)所示,可以看 出 在 X方向上,步骤①和步骤③的反向相反,会引入反向间隙,步骤③和步骤⑤的方向相同,不存在反向间隙。

(4)由于步骤①和步骤③之间引入了反向间隙,而步骤③和步骤⑤之间没有反向间隙,导致直径尺寸φ12和φ16的尺寸偏差不一致,如果忽略其他因素不计,其偏差即为 X方向反向间隙。

(5)同样,在Z方向上,由于步骤②和步骤⑥的方向相反,会引入反向间隙,导致Z方向尺寸偏差不一致,如果忽略其他因素不计,其偏差数值即为Z向的反向间隙。

(6)为保证测量的准确性,可进行多次测量,取平均值,将所测的平均值输入到对应的参数中。

5、补偿方法

通过上面的步骤测得反向间隙后,可通过反向间隙补偿减小其对机械加工的影响。反向间隙补偿可通过软件和硬件补偿两种方式实现。

5.1 硬件补偿

硬件补偿主要是通过对进给系统传动链中的各个机械部件进行调整以减小和消除反向间隙,因此又称为机械调整补偿法。具体调整对象和措施为:调整滚珠丝杠副,提高其固定轴承的连接精度、调制其锁紧螺母的锁紧力调整反向间隙;调整丝杠和电机,主要是对两者连接的弹性联轴器做出调整,提高其连接精度。硬件补偿可以通过机械调整消除大部分由于机械部件之间的相对位移引起的反向间隙。但此种调整方法要对机械部件进行装拆操作麻烦,且对调整者技术要求较高,一般只有在机床大修时才做此调整。

5.2 软件补偿

软件补偿法按照是由系统参数补偿还是程序补偿分为系统参数补偿法和数控程序补偿法两种。

5.2.1 系统参数补偿法

系统参数补偿法是将测得的反向间隙值输入到机床的系统参数中进行补偿(可通过机床参数说明书查得具体补偿号,FANUC系统中为1851号参数)。输补偿值生效后,进给系统在换向后会先移动一个给定的补偿值,再走程序 指 定 的 距 离,以 此 来 实 现 反向间隙补偿。这种补偿方法操作简单,不影响 程,但存在一定的误差。

5.2.2 数控程序补偿法

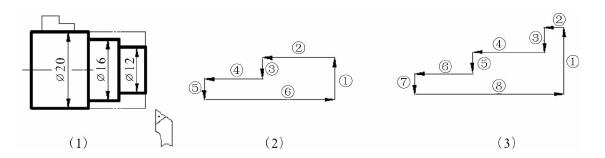

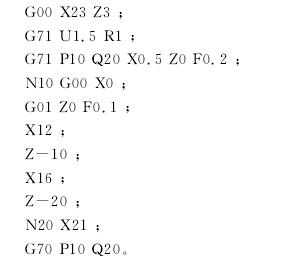

数控程序补偿法的基本思想是在编写数控程序时,如果此段存在反向间隙,就先在此方向上移动一小段距离,将反向间隙消除后再进行加工,以此来消除反向间隙。数控程序补偿法避免了表测法和试切法测量反向间隙的人为和测量造成的误差,因此补偿精度高,但同时提高了工艺制定和编程的难度,对编程人员要求较高,一般用于不具有间隙补偿功能的数控机床或精度要求特别高的零件加工。数控程序补偿法加工实例如图2所示。

图2 加工程序补偿示意图

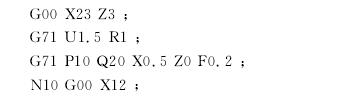

如图2(1)所示,加工一台阶轴,毛坯直径为φ20,坐标系设置在右端面的中心,其具体程序为:

由图2(2)可以看出,采用此种加工方法时,在 X 方向上步骤①和步骤③的反向相反,会引入反向间隙,而步骤③和步骤⑤的方向相同,不存在反向间隙,采用此种加工方法会导致直径尺寸φ12和φ16的尺寸偏差不一致。同样,在 Z方向上,由于步骤②和步骤⑥的方向相反,会引入反向间隙。用数控程序补偿法消除反向间隙,即在产生反向间隙的前端增加一个空走的程序段,改变走刀方向,将反向间隙在空走刀段消除。针对图 2(1)的台阶轴,可采用图2(3)的走刀路线,其具体程序为:

比较图2(2)和(3)可以看出,图2(3)增加了一段空行程,步骤②和步骤③,其中步骤②是在 Z方向换向后走了一段空行程,消除 Z向反向间隙;步骤③是在 X 方向换向后走了一段空行程,消除 X向反向间隙。

6、结语

反向间隙是影响零件加工精度的一个重要因素,必须引起重视,由于调整后的加工过程中机械部件的再次磨损,又会产生新的间隙,因此反向间隙需要定期测量并补偿,以保证零件的加工精度。另外,在进行反向间隙检测时为达到理想的检测结果,工作人员应遵循 GB/T 17121.2-2002的要求。同时,对外部环境如温度、辐射、空气流动性等也应满足实际需求。

对于开环和半闭环控制系统的数控机床来说,由于其不能直接检测机床的实际位移量,为进一步提高其加工精度,采用反向间隙补偿可显著提高其定位精度和重复定位精度。实践表明,通过机床的误差补偿可使加工误差减少60%~80%。对于闭环控制系统的数控机床来说,由于其本身具有检测反馈装置,可直接进行检测出各项误差然后进行补偿,所以采用反向间隙补偿效果不明显,但通过补偿可进一步提高控制系统的动态特性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com