数控车床超长镗杆的加工工艺分析

2021-3-8 来源: 天水星火机床有限责任公司 作者:王兵琴

摘要:针对数控车床用于深孔加工的超长镗杆,结合其结构及技术要求,分析了其加工过程及加工难点,对镗杆进行预变形加工,可保证其精度,以满足深孔零件加工的精度要求。

关键词:镗杆;预变形;加工精度

0 引言

在数控车床上安装镗孔装置,可以对深孔类零件直接进行加工,减少装夹次数,降低装夹误差,提高工件加工精度和工作效率。因此,保证镗杆自身的加工精度就显得尤为重要,其精度直接影响着加工零件的精度。在镗杆生产加工过程中,通过对镗杆进行预变形加工,提高其精度,可以保证加工零件的精度,满足产品性能要求。

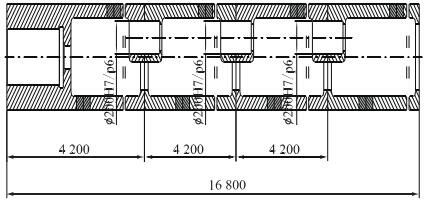

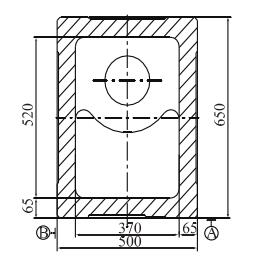

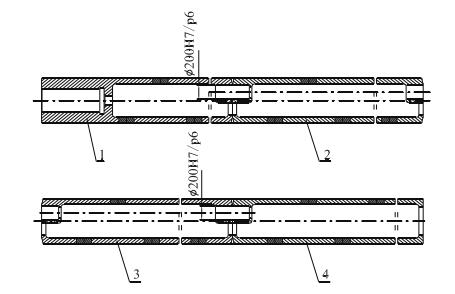

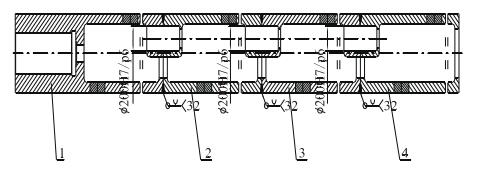

某镗杆的材质为ZG270-500,由4段组成,每段4.2 m,总长16.8 m,其截面呈长方形结构,镗杆结构如图1所示,镗杆截面如图2所示。镗杆的每段连接处由圆柱销连接,与孔采取过盈配合方式。镗杆每段之间采用焊接连接,焊接坡口为10°。

镗杆技术要求:A、B基准面要求直线度为0.02 mm/100 mm,全长直线度要求为0.1 mm,A、B基准面要求垂直度为0.02 mm,相对面平行度为0.025 mm。镗杆各配合圆柱孔要求圆柱度为0.02 mm,端面对A、B基准面垂直度为0.05 mm。

图1 镗杆结构图

图2 镗杆截面图

2、 镗杆变形量分析

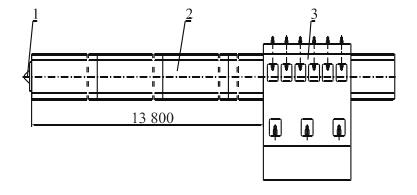

镗杆长16.8 m,采用两端支撑方式,前端设置有顶尖1,与主轴锥套配合顶紧,后端通过镗杆箱体3支撑,有效长度为13.8 m,镗杆支撑图如图3所示。

图3 镗杆支撑图

镗杆在自然支撑状态下因重力会产生挠度,具体计算如下:

镗杆的挠度易引起镗孔时零件内孔变形,因此,控制镗杆挠度尤为重要,可通过改进工艺方法,提高镗杆的精度和刚性,以减小镗杆挠度变形,保证镗杆加工工件的精度。

3、 镗杆加工工艺分析

通过上述分析可知,镗杆加工困难,加工过程中容易产生变形,加工精度难以保证。因此,对于超长镗杆,需要改进工艺方法,减小加工过程中应力引起的变形,通过预变形加工以保证零件的精度要求。镗杆具体加工工艺过程如下:

(1)分别粗铣各段4个平面,留量10 mm。(2)粗铣各端头,粗镗内孔,留量10 mm。铣焊接坡口至图纸尺寸。(3)时效处理。(4)以相同面为基准,依次将各段镗杆安装在工作台上,以A、B面互为基准,铣各段基准面,留精铣余量。加工完成后卸下工件,并按顺序对各段进行编号。(5)以已加工基准面为基准,精铣1和2号、3和4号对接端面使其达到技术要求,精镗1和

2号、3和4号对接内孔使其达到技术要求。(6)按编号对各段进行对接,采用冷冻法对连接圆柱销进行冷冻,保证间隙在0.1mm以内进行安装。安装圆柱销时,分别对接1号和2号镗杆、3号和4号镗杆,如图4所示。(7)在工作平台上进行焊接,分别焊接1段和2段、3段和4段,要求焊缝平整、均匀,焊接可靠。(8)铣1段和2段、3段和4段基准面,留精铣余量。精铣两段对接端面使其达到技术要求,精镗对接内孔使其达技术要求。(9)对接1~2段和3~4段,使两段镗杆连接成整体,如图5所示。(10)二次时效处理。(11)精铣镗杆各面至图纸尺寸,并符合技术要求。(12)精镗镗杆前端内孔至图纸尺寸,并符合技术要求。

图4 镗杆对接图

图5 镗杆整体图

4 、镗杆现场加工难点处理

在镗杆加工过程中,难点一为圆柱销的安装,圆柱销与孔配合为过盈配合H7/p6,过盈量为-0.004-0.079,因此,在安装过程中必须采用冷冻技术,将圆柱销预先冷冻,保证间隙在0.1 mm以内时再进行安装。本文第一次采用工业用冰箱进行冷冻处理,放置48 h后,直径缩小量为0.05 mm,经测量达不到装配间隙要求,后改为用液氮进行冷却,冷却时间为35 min,直径缩小量为0.25 mm,达到了装配要求,装配非常轻松。难点二为时效处理,通过时效消除加工残余内应力,减小镗杆变形量。本文第一次时效处理完成后进行半精加工,半精加工留有5 mm量时,发现还有内应力变形,因此增加二次时效处理,以消除残余内应力,时效处理回火必须保证温度达550 ℃。难点三是各段镗杆之间的对接必须按照加工标记序号进行找正,找正后在坡口处焊接,要求无焊接缺陷。

5 、结语

超长镗杆易产生挠度变形,通过预变形加工可以减小镗杆的变形量,保证镗杆的加工精度,为数控车床加工深孔类零件精度提供了保障,实现了一机多能,提高了数控车床的加工效率和加工精度,降低了数控车床的加工成本。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息