一种三轴联动倒置立式车床设计研究

2025-6-10 来源: 沈阳机床股份有限公司 作者:李 猛,高宇,潘丁丁

摘要:根据倒置立式车床的结构特点以及工件的加工需求,设计了三轴联动倒置立式车床的整机结构。论述了整机结构具有的性能优势,并对机床的关键部件摇篮机构进行了阐述。详细介绍了摇篮的结构形式、性能参数、运动参数等,并对三轴联动倒置立式车床的整机性能进行分析。根据机床要达到的精度要求以及被加工工件的特点,确定了机床主要技术参数的数值。对机床在切削力作用下的受力变形情况进行分析,得出该机床的受力变形较小,刚性强,能够满足工件的加工精度要求,并且最终制造出三轴联动倒置立式车床样机。

关键词:三轴联动;倒置立式车床;摇篮;整机结构

0、引言

将发动机动力从变速器传动到驱动轮的球笼是乘用车传动轴系统中的重要部件,有着大量的市场需求。由于球笼传动的驱动力矩大、负载重、传动精度要求高,因此其制造精度要求高。

倒置立式车床由于具有自动化程度高、精度高、加工效率高和稳定性好等性能优势,广泛应用于具有高自动化和高精度需求的零件加工。现有技术条件下的倒置立式车床,刀具无法在加工状态下前后摆动,不能对球笼钟形壳内圆弧面进行铣削。针对这一问题,本文对一种三轴联动倒置立式车床进行研究,运用三轴联动复合型倒立车加工模式,对工件淬火后进行加工,用硬铣代替磨床、硬车代替磨床,从而提升球笼质量和使用寿命,同时提高生产效率。

1、三轴联动倒置立式车床整机结构

1.1 整机结构设计

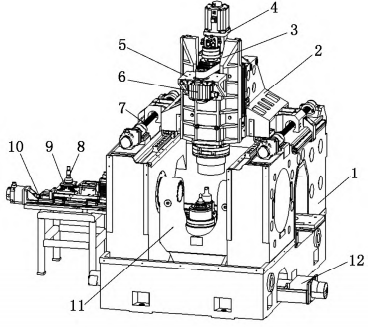

三轴联动倒置立式车床整机结构如图1所示,其特点是可实 现 X 轴(横梁2前后运动的方向)、Z轴(主轴箱3沿着横梁2上的导轨上下运动的方向)和W 轴(摇篮体前后摆动的方向)三轴联动加工。设计U 型结构的床身1,U 型结构的开口槽设 置在床身的上前方位置;床身的顶面通过 X 轴驱动机构7连接横梁2,并且床身的顶面通过导轨与横梁底面连接。横梁的前表面通过Z 轴驱动机构4连接主轴箱3,主轴箱的前端通过电机支架5连接主电机6,主电机6通过带传动机构连接主轴箱内的主轴,主轴箱内的主轴伸入到床身的开口槽内;在开口槽内腔前端设有 U 型的摇篮摆动装置11;在摇篮摆动装置11的后端设 有料线机构10,料线机构沿Y 轴贯穿床身左右两侧,在料线机构上设有托盘工装9,托盘工装上连接球笼 工件8。摇篮底部具有沿着Y 轴方向贯穿床身两侧的排屑器12[1-3]。

1-床身;2-横梁;3-主轴箱;4-Z 轴驱动系统;5-电机支架;6-主电机;7-X 轴驱动系统;8-球笼工件;9-托盘工装;10-料线机构;11-摇篮装置;12-排屑器

图1 三轴联动倒置立式车床整机结构

1.2 整机结构特点

1.2.1 整机刚性强并且占地面积小

三轴联动倒置立式车床为龙门式结构,刚性强,搭配自动化料线,实现自动化加工,对加工精度和稳定性有更好的保证。

1.2.2 主机与料线布局合理

料线机构设计在摇篮后侧且左右方向贯穿床身,可以设计拉门式料线防护结构,料线防护门张开能够保证主轴卡盘对料线上传送的工件进行灵活抓取,料线防护门闭合能够实现加工区域全封闭。

1.2.3 车铣复合摆动桥技术

在摇篮基础上增加了铣削电主轴和固定车刀座,可满足随动铣削功能和车削功能。采用一端驱动另一

端支撑形式,配置刹车系统及编码器可有效地反馈转速及定位。

2、摇篮结构

2.1 摇篮结构设计

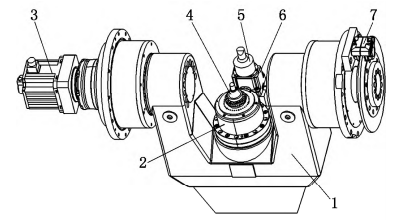

摇篮装置和床身之间形成可旋转的 B 轴,摇篮装置结构如图2所示。

摇篮体1位于床身的开口槽内,摇篮体两端的转轴分别通过轴承支撑在床身的左右两侧,其中一侧的

转轴穿过床身连接摇篮驱动电 机3,另一侧的转轴 接制动抱闸装置7;在摇篮体中部的 U 型凹槽内设有电主轴2,电主轴上连接铣刀4。通过摇篮体的角度摆动,实现对零件内圆弧面等位置的灵活铣削,摇篮体向前最大摆动90°角,向 后 最 大 摆 动25°角,大角度摆动能够加工工件空间受限的区域。

摇篮体上表面铣刀的后侧设有车刀座6,车刀座上连接车刀5。车刀5与铣刀4并列设置,可根据 需要选择其中一种方式进行工件的加工。

1-摇篮体;2-电主轴;3-摇篮驱动电机;4-铣刀;5-车刀;6-车刀座;7-夹钳

图2 摇篮装置结构

2.2 摇篮结构特点

2.2.1 结构形式

采用直驱摇篮转台,两侧有轴承支撑,转动时参与铣削,停止时可以车削,停止时有夹钳限位,减速机受力。

2.2.2 性能参数

摇篮体总重量为540kg,质心到回转轴偏移Y方向-232mm、Z方向19mm,偏心距lCG =232.77mm,总惯量约为56.74kg/m2(到回转轴)。摇篮质心位置如图3所示。

图3 摇篮质心位置

2.2.3 运动参数

摇篮体最大转速为40r/min,加速时间为0.2s。加工时摇篮体额定转速为20r/min,铣削力矩为20Nm,停止时减速机不受力。

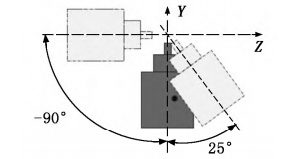

摇篮体起始角度α=0°,摇篮体行程为 -90°~25°。

转台轴承回转支撑半径为100mm,摩擦力矩为15Nm。

B 轴摆动范围如图4所示。

图4 B 轴摆动范围

3、整机性能分析

3.1 整机主要技术参数

三轴联动倒置立式车床要求具有较高的加工精度,根据所需加工工件的特点,该机床要达到的主要技

术参数如表1所示。

表1 整机主要技术参数

3.2 整机结构受力分析

ANSYS是专业的有限元分析软件,广泛应用于对机械结构的受力分析。本文采用 ANSYS软件对该机床进行受力分析。

三轴联动倒置立式车床在加工状态下所受的载荷主要来自于切削力,且倒置立式车床用主轴连接卡盘

对工件进行抓取[4,5]。机床在切削力作用下的变形是影响零件加工精度的关键[6]。为了保证三轴联动倒置立式车床对工件的加工精度,结合所加工工件的特点,对其在切削状态下进行应变分析。

采用最大切削力F=2000N 来加工工件,可以得到作用在工件上 X 和Y 方向的合力为2000N,通过工件作用到机床主轴箱上 X 方向或Y 方向的最大作用力为2000N。

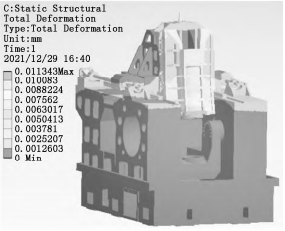

(1)采用F=2000N 的力,通过Y 方向作用到主轴箱上,车床变形云图如图5所示。

图5 F=2000N 作用在Y 向时车床的变形云图

由图5可知,车床最大变形发生在主轴箱底部,最大变形量为0.009mm,最大变形量不允许超过0.03mm。由分析可知,该结构变形量较小,整机刚性好,能够满足机床对零件加工精度的要求。

(2)采用F=2000N 的力,通过X 方向作用到主轴箱上,车床的变形云图如图6所示。

图6 F=2000N 作用在 X 向时车床的变形云图

由图6可知,最大变形发生在主轴箱底部,最大变形量为0.011mm,最大变形量不允许超过0.03mm。由分析可知,该结构变形量较小,可见整机刚性好,能够满足机床对零件加工精度的要求。

4、样机制造

根据设计要求,制造了三轴联动倒置立式车床,命名为IVT22m,样机如图7所示。

5、结论

(1)设计出了三轴联动倒置立式车床的整机结构,阐明了摇篮的结构形式及其主要性能参数,摇篮摆动范围为-90°~25°,并给出了车主轴以及铣主轴的主要技术参数

图7 三轴联动倒置车床样机

(2)根据三轴联动倒置立式车床的结构特点以及实际加工工件需求,得出该机床的主要技术参数。对该机床在受到最大切削力情况下的变形量进行了分析,得到变形量较小、满足刚性要求的结论,能够保证机床的加工精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com