浅谈高速切削技术与发展

2014-7-24 来源:数控机床市场网 作者:曹雅莉(甘肃机电职业技术学院)

在机械制造业的发展中,高速加工技术(HSM或HSC)作为一种先进实用的现代制造技术日益发挥关键作用。它所带来的高效率以及高精度,正满足制造业不断发展的需要。所谓高速切削是指用比正常切削速度高出许多倍的切削速度进行的切削加工。高速切削时,当切削速度到达某一临界值时,切削温度不但不会升高反而会出现降低,工件的表面精度也会随之挺高,加工时间会大大的缩短,生产效率也会提高。而且还将给切削过程带来一系列的优良特性。实际上,高速切削不是简单意义上的高切削速度。它应当被认为是用特定方法和生产设备进行加工的工艺。

1 速度范围的界定及其优点

高速切削加工是面向当今的一项新技术,它是一种不同于传统加工的加工方法。通常,考虑到切削刀具直径和转速等因素,我们用切削加工的线速度(线速度就是在金属切削过程中,刀具相对于工件的瞬间移动速度)来描述切削速度,单位 m/min。通常把切削速度比常规切削速度高出5-10倍以上的切削加工叫做高速切削或超高速切削。在加工钢件时切削速度可以达到3000m/min,加工铸铁时可以达到3000m/min,加工铝合金则可以达到7000m/min,比常用的切削速度高了许多倍。由于机床主轴是提供高转速的关键部件,与传统切削加工相比,高速切削加工主轴转速高、 切削进给速度高、切削量小,但单位时间内的材料切除量却增加3-6倍。

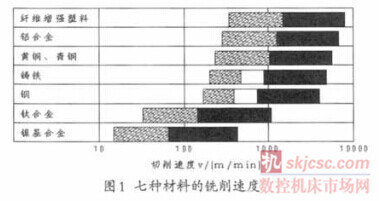

按加工不同材料划分高速切削范围。下图是对七种不同材料经过切削实验后,得出的高速切削速度范围示意图,图中浅色区域为传统切削的速度范围,黑色区域为高速切削的速度范围。

高速切削作为制造行业中最为重要的一项先进制造技术,是集高效、优质、低耗于一身的先进制造技术。与传统切削加工相比,高速切削具有下列特点:

(1) 切削速度的大幅度提高,进给速度也相应提高5-10倍。随着高速切削中主轴转速和进给速度的提高,单位时间内材料的去除率增加,切削时间也随之减少,可达到常规切削的3-6倍,甚至更高。加工效率显著提高,从而缩短了产品的制造周期。同时,高速切削可加工许多常规切削无法加工的高硬度、高强度淬硬零件,许多零件一次装夹即可完成粗加工、半精加工和精加工等全部工序,缩短了工艺路线,进而大大提高加工生产率。

(2)高速切削时的切削力小,与常规切削相比,切削力至少可降低30%,有较高的稳定性可高质量地加工薄壁零件。特别有利于提高薄壁细肋件等刚性差零件的高速精密加工。

(3)高速切削时,刀刃和工件的接触长度和接触时间非常短,95%-98%以上的切削热量来不及传给工件,就会被切屑快速带走,减少了刀刃和工件之间的热传导,工件基本上长期保持冷态,因而特别适合加工尺寸较大,需要多道工序加工的工件,以及加工时容易产生热变形的零件。

(4) 高速旋转时,机床的激振频率特别高,不会造成工艺系统的受迫振动。工作平稳振动小,保证了较好的加工状态,因而能加工出非常精密、表面粗糙度精度很高的零件。

(5)高速切削可以加工各种难加工材料。如硬质合金、钛合金、耐热钢、不锈钢、淬火钢等各种高硬度、高强度、高韧性、高脆性的金属及非金属材料的加工。一些高强度、高硬度材料加工过程容易产生硬化,刀具磨损严重。如果采用高速切削可以有效地减少刀具磨损,提高零件加工的质量。

(6)加工过程中能耗低,节省了制造资源及成本。由于单位时间的材料切除率高、工件的切削加工时间短,缩短了加工周期,降低了切削加工在工件整个加工成本总量中的比例。从而节省了一部分加工成本。而且由于所有零件的切削时间变短,使得机床生产率提高,机床的工作时间变短,延长了机床的使用寿命。

(7) 高速切削加工也有其自身的局限性。例如,切削加工大部分铝合金时,切削速度的提高不受刀具耐用度的限度;但是在加工一些难加工材料时,切削速度的提高仍会受到机床自身性能的影响以及刀具急剧磨损的影响。另外,加工一些特殊复杂表面时,切削速度也会受到影响。

2 切削的关键技术

高速切削是集高效、优质、低耗于一身的先进制造技术。高速切削不只是切削速度的进步,它的发展涉及到机床、刀具、工艺和材料等诸多领域。高速切削主要包括以下几方面的基础理论与关键技术:

2.1 高速切削刀具技术

高速切削中,刀具技术是实现高速加工的关键技术之一。由于高速切削对刀具的使用要求非常严格,切削的合金材料里面难免含有一些较硬的杂质,对刀具的磨损十分严重。所以要求刀具材料具有高硬度、高强度、高耐磨性、高的抗振动能力、良好的耐热冲击性,高热硬性、良好的化学稳定性。

目前,在高速切削中使用的刀具材料主要有硬质合金、涂层刀具、金属陶瓷、陶瓷、立方氮化硼和金刚石刀具。最常用的刀具材料是硬质合金、涂层刀具和金属陶瓷。随着高速切削加工的应用范围扩大,对新型刀具材料的研究、刀具设计结构的改进、数控刀具路径新策略的产生和切削条件的改善等也有所提高。

2.2 高速切削机床技术

高速机床也是实现高速切削的另一个重要保障。性能良好的高速切削机床才能实现高速切削和超高速切削。尤其是高精度的主轴系统和高精度的进给传动系统,是高速切削机床的核心关键技术。要求高速机床的主轴动平衡性很高,回转精度高,有良好的热稳定性,变形量很小;同时带有准确的测温装置和高效的冷却装置。

2.3 高速切削的工艺技术

高速切削的工艺技术也是高速加工的关键之一,高速切削的工艺过程和传统切削的工艺过程有很大不同。在制定工艺文件时,高速切削更严格。如果切削方法及切削参数选择不当,会使刀具的磨损加剧,也会导致工件的加工精度得不到保证。同时在进行高速切削时,工件的材料不同,所选用的机床、刀具不同,切削工艺和切削参数也会有很大不同。

2.4 高速加工的测试技术

高速加工是在密封的工作区间里进行的,工作人员无法直接观察到工件的加工情况,因此要求机床对工件的加工过程、刀具的磨损等状态能进行有效的监控,实时地对加工过程在线监测控制,这样才能延长刀具的使用寿命,保证产品的质量,提高加工效率。高速加工中一般用高精度、高速度的传感检测技术,这包括位置检测、刀具状态检测、工件状态检测和机床工况监测等技术。

3 高速切削技术的发展

高速切削加工技术是一项全新的、正在发展之中的先进实用技术,在工业发达国家已经得到广泛的应用,并且取得巨大的经济和社会效益。但在国内起步较晚,80年代中期开始研究并在生产中应用,其后引起对高速切削加工的普遍关注。但国内已经进口了大批高速加工设备,也开发了多种高速加工机床和加工中心,还有许多高速切削刀具系统, 完全有可能迅速把我国高速切削加工技术的应用推进到一个新水平。

4 结束语

高速切削加工技术可以节约刀具材料和切削液,节省劳动力,节约自然资源,减少对环境的污染,作为一种先进实用的现代制造技术日益发挥关键作用,它所带来的高效率以及高精度,正满足制造业不断发展的需要。推广应用高速切削加工技术应用于制造业,不但可以大幅度提高机械加工的效率、质量,降低成本,而且可以带动一系列高新技术产业的发展。高速切削加工技术必将沿着高效、高精、柔性、自动、安全、绿色、低成本的方向继续发展,成为未来切削技术的主流。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com