摘 要 研究不锈钢切削加工具有实际工程价值。分析影响不锈钢切削加工性的各种因素,系统介绍近年来国内不锈钢切削加工研究中所用的刀具材料、切削参数和润滑液的选择,以及一些特殊加工方法和数值模拟仿真研究的进展情况,为解决目前不锈钢切削加工技术难题提供参考。

关键词 不锈钢;切削加工;刀具;切削参数;数值模拟仿真

不锈钢是金属材料领域在20世纪初最伟大的发明之一,自1912年德国克虏伯公司开始工业化生产不锈钢以来,各种不锈钢的生产和应用已有100多年的历史。我国不锈钢产业虽然起步较晚,但近十几年来,随着AOD冶炼技术的广泛应用和炉外精炼设施的日趋完善,不锈钢生产取得突飞猛进的发展[1]。从2001年以来,我国已经成为全球不锈钢最大的消费国和生产国。到 2010 年,我国已形成不锈钢产能 1 900 万 t,产量达1 126 万t,各种不锈钢产品还远销世界各国[2]。

目前,全世界各类标准中的不锈钢牌号虽然有百余种之多,但大量生产和使用的不锈钢品种却只有马氏体类、奥氏体类和铁素体类的十几个牌号。由于不锈钢具有强度高、耐蚀性强、耐磨性好、耐热性和低温韧性好、化学相容性好、可装饰性好、可反复回收等诸多优点,已被广泛应用于航空航天、国防军工、仪器仪表、生活日用品等各个领域,而且其需求量也在快速增长,从而成为最具发展潜力的金属材料。然而,由于不锈钢切削加工困难,特别是高精密、低粗糙度不锈钢制品的精加工技术一直没有很好地解决,极大影响了不锈钢的推广应用,是必须解决的关键技术之一。因此,如果不能很好解决不锈钢的切削加工问题,将会影响我国不锈钢产业化链的形成和完善,也将会影响我国从不锈钢原料供应国向产品制造国转化的进程[3-4]。

1 、影响不锈钢切削加工性的因素

研究表明,不锈钢的切削加工性较中碳钢差很多,如果将45#钢的切削加工性能作为100%,则奥氏体不锈钢1Cr18Ni9Ti的相对切削加工性能仅为40%,铁素体不锈钢为48%,马氏体不锈钢2Cr13为55%,特别是奥氏体+铁素体的双相不锈钢的切削加工性就更差。

1.1 化学成分的影响

化学成分是影响不锈钢难切削加工的主要因素,这是因为奥氏体不锈钢通常在切削应力的作用下易于发生加工硬化,使强度升高,增加了切削加工的抗力。其次,不锈钢中往往含有一定量的碳、氮元素,碳与钒、钛、铌等形成元素化合,在钢中将形成VC、TiC、NbC等碳化物,氮元素与铝、钛、铌等元素形成氮化物或碳氮化物,如A1N、NbN、VN、V(CN)等,这些高硬度的颗粒大大地增加了不锈钢的切削抗力,而且还会对刀具造成磨粒磨损,使刀具的使用寿命大幅度降低。此外,由于铝、钒、钛元素的存在,还使得刀具材料极易发生扩散磨损,产生黏刀现象,出现刀屑瘤,影响刀具寿命和加工工件表面的质量。

1.2 物理因素的影响

由于不锈钢的加工硬化率较高,特别是奥氏体不锈钢或奥氏体+铁素体的双不锈钢更为突出,通常加工硬化层的深度可达切削深度的 1/3 或更大,且硬化层的硬度比原来可提高1.4~2.2倍。加工硬化使不锈钢加工部位的强度和屈服极限明显升高,增大切削抗力,如车削1Cr18Ni9Ti的单位切削抗力为2 450 MPa,比 45#钢高约 25%。此外,由于不锈钢切削时塑性变形及与刀具间的摩擦产生的切削热大,加之不锈钢的导热系数仅为 45#钢的 1/2~1/4,大量切削热都集中在切削区和刀-屑接触的界面上,散热条件很差。在相

同的加工条件下,1Cr18Ni9Ti的切削温度可比45#钢高200 ℃左右,这就进一步加剧了刀具的磨损,并影响工件表面粗糙度。特别是由于不锈钢在切削过程中塑性变形大,奥氏体不锈钢的伸长率是45#钢的1.5倍以上,故车加工时切屑会连续不断,严重影响切削过程的顺利进行,切屑还会缠绕在刀具或工件上挤伤已加工的表面。此外,在加工区的高温、高压条件下,不锈钢与其他金属的亲和性很强,容易发生黏着现象,并易形成积屑瘤,从而既加剧刀具磨损,又会出现撕扯现象恶化加工表面,含碳量较低的马氏体不锈钢的这一特点更为明显,因而难以获得表面粗糙度等级高的加工表面[5]。

2 、不锈钢切削加工的研究进展

近年来,多方面试验研究使我国不锈钢切削加工技术有了长足进展。刀具材料、车刀几何参数和切削用量的选择将直接影响不锈钢加工工件的表面质量和加工效率。

2.1 刀具材料

通常,不锈钢切削刀具一般选择红硬性和耐磨好的材料,如选用高速钢刀具时,宜选择高性能的含钴高速钢或含铝超硬高速钢(如W6Mo5Cr4V2A1)等;用硬质合金刀具切削不锈钢时,宜选用 YM10 和YT798等牌号,YM10具有极好的耐高温性能和抗黏结性能,特别适宜耐热不锈钢的精加工,而 YT798 抗冲击、抗热振性能好,适宜断续车削和铣削。应该注意,在生产中不应使用 YT 类普通硬质合金刀具,因为其韧性、热导率均低于YG类、YW类的硬质合金刀具,而且由于这类硬质合金中的Ti与不锈钢中的Ti反应,从而使刀具磨损加剧[6]。吴沁等[7]通过对 T1200A 金属陶瓷刀具、ST20E 和 YG532 超细晶粒硬质合金、1025涂层硬质合金及C45粉末冶金高速钢几种刀具材料与315L不锈钢精车的加工性能进行比较,表明:T1200A适合于高速精密切削;ST20E耐用度高,尺寸控制能力较好,适于自动加工中使用;YG532 虽然耐用度不如ST20E,但较便宜,是我国专门用于 316L 不锈钢的专用刀具材料。

不锈钢铸件在浇铸成形后,经过各种后续处理,表面将形成一层致密的深色氧化膜层,习惯上称之为“黑皮”,其硬度高达 380HB 左右;由于铸件的外形一般很不规则,加工时往往出现断续切削,从而大大增加加工难度。候涛[8]通过试验,选择0408-SMR-1115带有物理气相沉积(PVD)涂层的细晶粒硬质合金解决了不锈钢“黑皮”难以加工的技术难题。王培源等[9]为解决0Crl3Ni8M02A1高强度不锈钢及特种双相不锈钢纺机零件切削加工难度大、刀具磨损严重等问题,对国内外的多种铣刀进行了对比试验,表明PVD刀片性能优于化学气相沉积(简称CVD)刀片。

2.2 切削参数

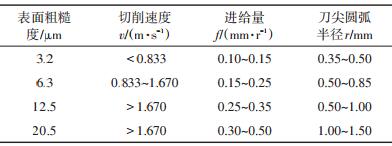

表面粗糙度的好坏将直接影响零件的装配性、耐磨性、耐蚀性和使用寿命等,因此表面粗糙度是不锈钢零件加工质量的重要评价指标之一。马利杰等[10]认为,切削参数是影响表面粗糙度的重要因素,各个切削参数对表面粗糙度影响的显著性顺序为进给量f>切削深度 αp>切削速度 vc。王庭俊等[11]的研究表明,为保证适宜的刀具耐用度,在切削不锈钢时,切削速度 vc可用切削普通碳钢的 40%~60%;粗加工时吃刀量 αp=2~5 mm 为宜,精加工时吃刀量 αp=0.2~0.5mm;进给量可选取f =0.1~0.8 mm。另外,为提高加工件的表面质量,精加工宜采用较小的进给量,但不要小于0.1 mm,以免在加工硬化区进行切削。李萍[12]根据研究结果,提出了不锈钢件的表面粗糙度与车刀角度、切削参数的参考关系,见表1。

表 1 不锈钢件的表面粗糙度与车刀角度、切削参数的参考用量

2.3 切削液

不锈钢切削对于切削液的润滑、冷却等性能要求十分苛刻,从加工特性和切削液成本分析,使用合成型切削液比较合适。随着切削液向水基型方向发展,水基合成液和半合成液已经成为研究的热点。李谨等[13]研制的不锈钢切削液配方的组分(质量分数):水溶性防锈剂为 5%~15%,植物油酸等油性剂为 3%~8%,水溶性极压剂为4%~8%,表面活性剂为1%~3%,杀菌剂和抗泡剂为1%~3%,碱值保持剂和水余量。这种合成切削液经近一年的使用,产品加工时的润滑性、防锈、防腐性能良好,完全达到不锈钢零件加工的精度要求,而且刀具的磨损下降约30%。

2.4 特殊处理

通常,高速切削(HSM)加工是在比正常切削速度高很多的速度下进行的,其特点是可大幅度提高加工效率,并具有切削温度低和切削力小的特点。近年来的研究表明:当进给速度提高6~8倍,可比常规切削的切除率提高3~6倍;由于高速切削时90%的切削热被切屑带走,使传入工件的热量很少,且对表面变质层的影响也很小;同时,由于剧烈的摩擦作用在切削部位产生的高温,刀具上很难形成积屑瘤;另外,在高速挤压时,塑性变形无法充分进行,减少表面鳞剌的形成,从而大大降低加工表面的粗糙度[14]。张军[15]

采用热处理方法来改善不锈钢的切削性能,如以最难加工的奥氏体不锈钢 1Crl8Ni9Ti 为例,通过热处理使其切削加工性得到改善,加工刀具费用降低为原来的1/3;表面粗糙度比处理前降低 2~3 倍;生产效率提高了 2~5 倍。赵国华[16]通过对 12Cr18Ni9Ti 奥氏体不锈钢进行980 ℃×1 h 固溶处理,有效地减少了热轧态钢中碳化物颗粒的数量,降低了材料的加工硬化和磨蚀性,使刀具的寿命提高约 2 倍,且使切削的变形量降低了91.25%。

2.5 数值模拟研究方法的应用

用实验方法进行不锈钢切削加工研究,设备昂贵、试验周期长、综合成本很高。近年来,通过用有限元软件进行金属切削加工的模拟,在计算机中再现刀具与工件相对运动的全过程,可动态地显示出热流、温度和应力场等性态,是一种研究切削加工机理的有效方法。李哲等[17]借助有限元分析软件 Third Wave 中Power-Law材料模型,对不锈钢1Crl8Ni9Ti的切削加工过程进行了数值模拟,通过模拟结果与实验数据比较,两者误差较小,表明有限元仿真有良好的准确性与可行性。

3 、结 语

纵观不锈钢的发展历程和目前国内外不锈钢的生产状况,由于奥氏体不锈钢强度低、加工困难、价格较高等因素,已大有被铁素体不锈钢和双相不锈钢取代之势,特别是由于我国的铬、镍元素资源贫乏,以锰、氮替代不锈钢中镍元素将成为必然的发展趋势,预计今后200系列和400系列不锈钢将会成为不锈钢生产和应用的主流。值得说明的是,在300系列不锈钢中加入钛是为了克服不锈钢的晶间腐蚀,但因这类不锈钢难以用先进的连续铸造法生产,因而生产工艺复杂、成材率较低、生产成本高,加之切削加工困难等原所以工业发达国家大多已经将含钛不锈钢列为淘汰钢种不再生产。因此,从发展的眼光来看,不锈钢切削加工技术的研究重点应转向含锰的不锈钢和双相不锈钢,尤其要积极开展不锈钢切削用刀具材料、冷却润滑液和特种加工技术的研究与开发。同时,应积极开展不锈钢切削加工的计算机数值模拟技术的应用研究,以期大幅度提高数值模拟的拟合率,这将会对不锈钢切削加工参数选择和加工工艺的改进发挥十分重要的作用。可以预料,随着不锈钢切削加工技术的不断改进,会对我国不锈钢产业的发展和不锈钢制品参与世界市场的竞争产生深远影响。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com