镗铣加工中心螺纹加工工艺研究

2018-7-16 来源:广西柳州银翔机械有限责任公司 作者: 庞俊贵

摘要:随着产品市场的竞争激烈,对于大型零件的螺纹加工来说,传统的螺纹车削和板牙已经难以满足生产的需求。文章根据多年经验以及镗铣加工现状,就镗铣加工中心螺纹加工工艺这一问题展开了论述,对镗铣加工中心加工螺纹的方法进行了分析,并对刀具的选择和数控等环境进行了描述。

关键词:螺纹加工;镗铣加工;加工工艺;加工中心;刀具选择;数控加工

在具体的加工过程中,常会遇到不能在车床上进行加工的零件,这时候就需要在加工中心加工螺纹。一般来说,为了提高加工的效率和质量,加工直径较小的零件时可以直接采用手动攻丝的方式,加工稍微大点的零件时可以使用镗床应用丝锥进行加工,当零件的直径再大时就要选用镗铣加工中心进行加工。

1、加工刀具概述

1.1 常见刀具的选择

在加工过程中经常见到的刀具有两种:自制螺纹镗刀和专用螺纹多齿铣刀。

其中自制螺纹镗刀可以根据所需螺纹的特点利用线割床制作对应的镗刀和对刀样板。由于自制螺纹镗刀可以用一些废弃的刀具制造,而且可以根据需要进行自制,能够加工不同种类不同牙距的螺纹,达到了成本低廉且实用性较好的目的。但是也有一些不足的地方,比如:加工的效率较低,容易出现磨损和断刀的情况等,目前自制螺纹镗刀一般用在小批量的生产中。专用螺纹多齿铣刀的产出的零件质量很好,并具有很高的效率,无论是耐磨性还是切削速度都可以达到生产的要求。由于刀具是组装完成的,所以当刀片受损时可以更换刀片以进一步的使用。但是这样的刀具使用成本较高且具有使用的专一性,只适用于大批量零件的批量生产。

1.2 铣刀直径的选择

在选择铣刀直径时,我们需要综合几个因素进行选择,分别是生产效率、零件的加工精度和经济性方面等。如果单从生产效率进行考虑的话,那自然是铣刀直径越大越好,因为铣刀直径直接代表了刀具的刚性和加工的速度。如果从零件的加工精度的角度出发,那么就需要选用铣刀直径较小的,因为铣刀直径较小对应的切削力也会较小,这样就可以保证零件螺纹的质量,我们选用铣刀直径较小的铣刀进行内螺纹的加工时,作用明显比选用直径大的铣刀好。如果从经济性来说,就需要根据所加工的零件的实际情况进行选择,这样才能提高加工的效率,同时降低生产的成本.

2、螺纹的加工

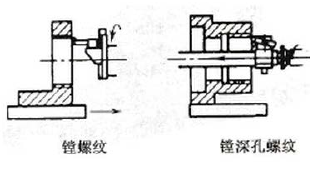

2.1 镗床上镗削螺纹

在镗床上镗削螺纹的方法其实是和普通车床上进行螺纹加工有很多的相似之处的,但是二者又有一些差异。在普通车床上加工螺纹会需要很多诸如挂轮和万能镗刀架的附件,但是在机床上镗削螺纹时就不需要这些附件了,还可以自主地设定每转给进或者每分给进加工任意螺距的螺纹,但是这样的加工方式也有自身的局限性。在加工过程中,镗床上镗削螺纹所有的镗刀自制的,这样一来每次的进刀量就得不到保证,所以经常会出现废品。

图1

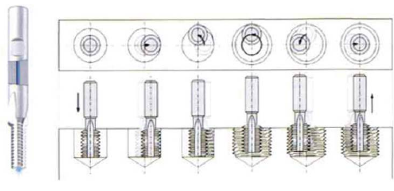

2.2 镗铣加工中心机床上铣削螺纹

我们在加工中心常见的加工螺纹的方式就是铣削螺纹,这样的加工方式加工出来的零件质量比较稳定,尺寸也能有严格的需要。我们都知道,铣削螺纹是通过螺纹插补来运行的,换言之,铣削螺纹的过程其实就是使用螺纹铣刀沿螺旋插补轨迹进行铣削加工的过程,而螺纹铣削的加工轨迹可分为三种:导入段、螺纹加工循环和导出段。我们在螺纹的加工时,刀具的切入是需要有导入的而不是直接的切入,一般来说,我们会采用直线切入或者1/4圆弧切入,需要注意的是在切入时一定要找准固定点再进行导入。我们完成了导入这一工序时,可以发现刀具就到了加工螺纹的起点,我们也是在这里对工件进行完整的螺纹插补加工然后进行螺纹的铣削的。在完成了一个螺距的加工后再重复之前的加工,直到按照加工需求完成对应的螺纹长度,在这个过程一定要注意的是编程长度必须是螺纹的整数倍。我们在完成了铣削螺纹的长度后,就要使得刀具迅速离开螺纹,以免出现了乱扣的现象。我们在导出和导入时,所有的性质都是一样的,只不过方向相反。图2表达了铣螺纹的过程:

图2 螺纹铣刀及其加工示意图

2.3 铣削螺纹的优点

在传统的螺纹加工中,一般采用板牙,丝锥和车削的方式。但是车削的螺纹容易受到实际生产的制约,对于大口径的螺纹以及细长轴的螺纹都很难达到要求。丝锥在攻丝过程中速度比较慢,同时由于需要进行反向的退刀,生产效率进一步降低。板牙不仅浪费人力、物力,而且生产效率很低。相比之下,镗铣加工中心机床上铣削螺纹既不会轻易受到外物的制约,同时加工效率也比较高。

在螺纹的铣削过程中,由于螺纹铣刀背吃刀量小且主轴转速比较高,这样一来,铣削所产生的铁屑就可以迅速飞离工作面,由此提高了工件表面的质量。除此之外,我们可以根据实际情况来改变进给量和转速,从而控制工件的表面质量。在进行铣削螺纹时,每把刀都具有半径补偿值,所以对于需要加工的螺纹,我们既可以一次加工完成,也可以分级地修改刀具的补偿值,以进一步控制零件的尺寸的精确度,直到符合生产的需求。另外,在具体的螺纹加工过程中,一把螺纹铣刀就可以分别对左旋螺纹、右旋螺纹、内螺纹和外螺纹进行加工。而如果选择丝锥或者板牙攻丝,若加工的零件的直径不同,那么就需要选用相应的直径的丝锥或者板牙。由此可见,螺纹铣削受力较小且刀具的材料较好,在使用过程中磨损较小,所以对于在复杂零件上加工螺纹的生产效率会明显高于其他的加工方式。与螺纹铣削传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制。它可以实现干切削、重载切削、难加工材料切削和超高速切削(速度达到400m/min),加工效率高,表面粗糙度能达Ra0.4μm。它可以加工所有材料,加工具有相同螺距的任意螺纹直径,在盲孔和通孔中操作,可以加工任意配合、公差或位置要求的螺纹。

2.4 铣削螺纹的注意事项

在进行螺纹铣削之前,需要对刀具和刀片的大小进行合理的选择,根据实际情况来确定合理的走刀次数和合理的背吃刀量。如果确保了要一次性完成加工,那么刀具的伸出长度就要控制好,以免因为刀具的刚性不足而造成刀具的损伤。在加工的过程中,要避免刀具出现松动的现象,要注意刀具的冷却,避免因为刀具的不断摩擦造成损坏。最后,在铣削螺纹之前,一定要先将螺纹的底孔加工好,当底孔的孔径较小时采用钻头加工,孔径较大采用立铣刀铣削或镗刀镗孔。

3、结语

对于一些无法在车床上进行加工的复杂的螺纹加工问题,可以选用在镗铣加工中心来铣削螺纹。在镗铣加工中心来铣削螺纹可以保证螺纹加工的质量和尺寸的要求,整个过程工作效率较高且所需成本较低,方便所有螺距的螺纹加工,具有较高的适用范围。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息