基于功率监控的深孔加工刀具过载保护系统设计

2017-12-14 来源: 长春工业大学 应用技术学院 作者:丁健生

摘 要:针对数控机床在进行深孔钻削加工时刀具易折断的问题,提出了一种基于功率检测原理的刀具过载保护方案,并开发了刀具过载保护系统。该系统通过对数控机床的功率进行在线采集,实时判断刀具负载状况,当出现负载超限时对主轴进行急停保护,从而实现对刀具的过载保护功能。

关键词:钻削加工;刀具保护;840D

1 、概述

数控机床在进行深孔钻削加工时,经常因缠屑、刀具断刃等原因导致刀具负载突增、扭矩过大而造成刀具瞬间折断。由于事发突然,操作者往往来不及采取处理措施而直接导致刀具报废,机床受损。同时折断的刀头嵌入工件中,往往又造成工件报废。因此,如果能研究一种自动化刀具过载保护系统,能够在刀具负载超限前主动停机,避免刀具折断,将对节约加工成本,提高加工的成功率具有重要意义。

研究发现,刀具折断都是发生在钻削扭矩急速增大的瞬间,此时机床主轴电机的功率也发生相应变化。如果能够跟踪采集这些信号,并从中提取有效特征信息,建立特征信息与刀具载荷的对应关系,则能在刀具过载之前,提前预判,快速采取措施停止加工,达到保护刀具和工件的目的。

目前主流的开放式数控系统都具有开放的软硬件接口,通过这些接口可以直接获取上述功率信号且不需要硬件投入,不改变机床原有结构,对机床原有功能没有影响,这给集成化的刀具过载保护系统提供了可能。对此,本文针对配备了西门子 840D 数控系统的加工中心,研究了其功率采集方案,并利用其开放性设计了刀具过载保护系统,实现了深孔加工时对刀具的过载保护功能。

2 、系统结构设计

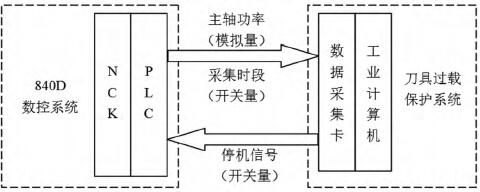

系统的整体结构如图 1 所示。 840D 数控系统与刀具过载保护系统协同工作,其中 840D 数控系统通过内置的 PLC 向刀具过载保护系统提供主轴功率的模拟量数据及确立加工时段的开关量数据。

刀具过载保护系统实时测控主轴的功率变化,当判断刀具处于过载状态时,向PLC 发送停机信号,PLC 收到停机信号后通知 NCK 执行一段预先编制的停机程序,停止主轴转动,从而保护刀具免于折断。

图 1 刀具过载保护系统结构示意图

西门子 840D 数控系统由 NCK+PLC+PC 三级控制结构组成,其中NCK(Numeric Control Kernel)负责数控加工的核心功能;PLC 负责刀库等外围电气的控制;PC 负责机床控制面板的显示和操作。数控系统内置了多种传感器,包括主轴功率在内的数据都存储在 NCK 的状态变量里,利用机床 PLC 可以读取这些变量,再通过 PLC 自带的模拟量输出模块输出。

而在过载保护系统一侧,再通过数据采集卡实现模拟量到数字量的转换,从而无需加装任何外置传感器就可以实时获得主轴的功率,为刀具过载状态的判断提供基础。基于功率监控原理实现刀具过载保护的另一个难点是如何确定有效加工时段。数控加工中心在进行换向等操作时,其功率数据会显著增大,甚至超过钻削加工时的功率。因此过载保护系统必须能够确定加工中心现在是否正处于钻削加工状态,从而决定是否进行功率监控和刀具保护。

对此本文采用在 NC 加工程序中嵌入扩展的 M 指令的方式来实现有效加工时段的确定。具体实现方式为:在 NC 程序的钻削加工开始指令前加入 M75 指令,在钻削加工结束指令后加入 M76 指令。当加工程序执行至该指令时,机床 PLC 向数据采集卡输出一组相应的开关量。过载保护程序捕获到该开关量,根据该开关量来开启或关闭监控功能。

3 、过载判别算法设计

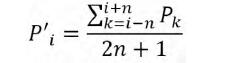

在获取加工时段的功率数据后,由于功率数据中包含有干扰信息,其瞬时数据可能会出现高于正常加工时平均功率的情况。此外,即使正常加工过程中,也存在功率瞬时突增又迅速回落的情况,因此不能简单的利用阈值法对瞬时功率进行判断,来确定刀具是否处于过载状态。对此,本文采用了滑动窗口求平均的方法来防止突变,即 i 时刻的功率:

式中 Pk为 k 时刻主轴功率的原始数据,P'i为 i 时刻主轴功率滤波后的数据,2n+1 为窗口大小。对 n 值的选取要注意,如果 n 值过小起不到去噪的作用,而 n 值过大将使系统变得迟钝,使得刀具折断发生在过载状态识别之前,失去保护作用。n 值的确定与数据采集程序的采样频率有关,频率高则 n 值大,反之 n 值则较小。本系统的采样频率为100HZ,通过试验,n 值定为 40 左右可兼顾系统的实时性与稳定性。对滤波后的功率 P'i与预设的峰值功率 Pmax对比,如果高于后者,则视为刀具过载状况发生,此时启动停机保护动作,否则继续监控主轴功率直至收到钻削加工结束信号。

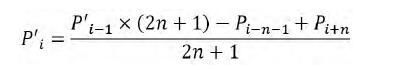

对于 P'i的计算,可以采用迭代算法进行优化,即

从而减少对加法的重复计算。

4 、后处理设计

当检测到刀具过载发生后,还需要适当的动作使主轴停止下来,以避免刀具折断,即过载保护的后处理。最简单的后处理方法是通过继电器直接给主轴断电,但由于转动惯量的存在,主轴断电后并不能迅速停止转动,从而使系统的保护作用延迟,效果不理想。而且突然断电对数控系统的稳定性也会产生影响。另外一种方案是在主轴与刀具之间加装电磁离合器装置,过载发生时由程序控制使主轴与刀具分离,刀具失去动力迅速停止下来,但该方案需要额外的硬件投入,且对加工中心硬件改动大,存在影响加工精度的风险。

本文在解决这一问题时再一次利用了 840D 数控系统的开放性,当刀具过载保护系统检测到过载发生后,向 840D 的 PLC 发送一开关量停机信号,通过在 PLC 中编程,使之在收到停机信号后,向 NCK 发送指令,使 NCK 暂停当前正在执行的加工程序,转而调用另一段预先编的停机程序,使主轴停止。从而实现不借助额外机电装置的前提下,实现刀具保护。

5 、结束语

本文以装备 840D 数控系统的加工中心为研究对象,在不改变机床原有结构的前提下,设计了一种基于功率监控原理的刀具过载保护系统。利用 840D 系统的开放性,实现主轴功率数据的采集,在此基础上采用滑动平均及阈值判断法实现刀具过载状态的识别,最后通过 PLC与NCK 的交互来完成主轴停机动作,从而实现刀具过载保护功能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com