面向能效的曲面数控加工刀具路径优化方法(上)

2018-10-8 来源:西南大学工程技术学院 作者: 李 丽 邓兴国 尚川博

摘要:刀具路径规划是曲面数控加工过程的一个重要环节,优化的刀具路径能显著提高曲面加工效率,降低机床能量消耗。通过对刀具路径优化问题的描述及其影响因素的分析,建立以机床加工效率和能量消耗为目标,以主轴转速、进给量、机床功率、主轴力矩、加工行距及表面质量为约束的刀具路径优化模型。在模型优化求解过程中,根据待加工曲面曲率半径、刀具半径及曲面加工后的残留高度,优化出合理的刀触点间距和加工行距以确定刀触点;采用自适应模拟退火遗传算法对刀触点连接顺序和方式进行优化运算,寻求最优刀具路径。通过实例加工和与传统方法的对比,验证了提出方法的有效性和实用性。

关键词:加工效率;加工能耗;曲面数控加工;刀具路径优化;遗传算法

0、前言

随着“高效低耗”、“节能环保”的概念逐渐深入人心和曲面加工需求的不断增大,数控机床作为曲面加工的主要工具,其能量消耗总量及其加工效率问题正在受到国内外学术界及制造企业的高度重视。目前,很多学者都驻足在机床优化调度、加工切削参数、工艺路线规划方面的研究,这些方面的确能决定机床能量消耗和加工效率,然而刀具路径(如走刀方式、路径间距、路径长度等)也在很大程度上对机床最终的能耗以及曲面加工质量和加工效率起了至关重要作用,但同时考虑机床能耗和加工效率方面的刀具路径优化却鲜有研究。

在曲面数控加工中,如何生成合理的刀具路径是降低机床能耗、提高加工效率的最重要手段之一。目前许多学者围绕优化算法对刀具路径展开研究。NIKOLAOS 等通过对曲面加工几何误差优化分析,提出基于病毒进化遗传算法的曲面加工刀具路径优化方法;OYSU 等提出一种基于混合遗传算法的刀具路径优化方法,对曲面加工过程中刀具空行程进行了优化;CAO 等提出一种基于等残留高度法的自由曲面数控加工的刀具路径优化方法,对加工路径中的步长、刀具加工轨迹间距以及进给方向进行了优化;HWANG 等通过对曲面复杂特性的研究,提出一种基于三角网格法的复杂曲面无干涉刀具路径优化方法;俞武嘉等通过分析数控加工代码,将刀具路径分为有效切削运动轨迹和辅助运动轨迹,同时构造了一种新型的分段染色体,并提出一种新的基于遗传算法的刀具路径优化排布方法;吴福忠分析了由测量点直接生成刀具路径的不足,提出了一种基于最小二乘支持向量机的点云曲面三坐标等残留高度加工的刀具路径优化方法;侯媛彬等通过对数控自动编程中交互式图形文件存储图元无序性的研究,提出了一种基于贪心算法和遗传算法的新型混合轨迹加工刀具空行程路径优化方法;雷伟军等通过对遗传算法中父子代参与竞争和自适应遗传算子等的改进,并将改进方法运用到同一毛坯上多模型加工之间的最短路径优化,有效地缩短了多模型加工的整体路径长度;肖军民等提出了一种基于遗传算法的孔群加工刀具路径优化方法。在机床能效方面,刘飞等通过分析数控机床多能量源的系统构成特性,建立了一种数控机床多源能量流的系统数学模型;赵平等为了减少机床运行过程中的能量消耗,提出了一种基于机床载荷损耗特性的在线监测方法,对机床加工过程中的能耗进行了在线监测;YAN 等通过在能耗、生产效率和切削质量之间引入权重系数,研究了数控铣削参数优化问题;LI 等从数控加工工艺出发,运用穷举算法和模拟退火法同时对机床能量消耗和刀具路径连接进行了优化;KONG 等两种不同加工工艺过程分析软件为研究对象,研究了刀具路径与机床能耗间的关系,得出刀具路径与机床能耗存在一定影响。上述研究成果大部分是对曲面加工几何误差、加工空行程以及曲面网格化成离散点等的刀具路径优化研究,或是针对孔群加工最短刀具路径的优化研究,少部分关注直接将优化算法用于刀具路径的高效低耗方面的优化研究。同时,算法较少涉及如何在确保加工质量、避免陷入局部最优情况下,刀具路径与加工效率和机床能效间的关系模型。

基于此,本文围绕曲面数控加工刀具路径优化与机床能量消耗和加工效率的影响,首先研究刀具路径与加工效率和机床能耗间的关系模型,建立综合考虑加工质量和机床设备等约束条件,以机床能耗和加工时间为目标的优化模型;并结合刀具路径影响因素分析,在确保加工质量前提下,根据曲面曲率、刀具半径、表面残留高度合理控制刀触点数,再利用自适应模拟退火遗传算法对刀触点连接顺序和方式进行优化求解;最后通过实例验证了该方法的有效性和实用性。

1、 问题描述

1.1 曲面数控加工刀具路径的数学描述

1.2 刀具路径的影响因素分析

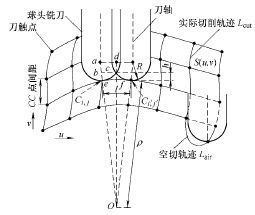

(1) 刀触点间距。刀具实际切削路径是刀触点的有效连接长度,那么刀触点间距直接决定了刀具路径的长度,而刀触点数由待加工工件表面的复杂程度、刀具半径等决定。

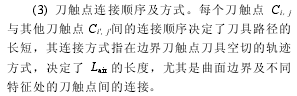

(2) 加工行距。加工行距是两条相邻刀具轨迹间对应刀触点的距离,用 l 表示,如图 1 所示(以凸曲面为例)。影响加工行距的主要因素有加工残留高度 h、刀具半径 R 以及垂直于进刀方向的法曲率半径 ρ 大小。且加工行距的大小与曲面表面质量、加工效率以及机床的能耗有密切关系。行距过大,则会影响加工精度;反之,加工行距过密,则会大大增加刀具路径实际长度 Lcut,从而增加加工时间和机床能耗。

图 1 刀触点、加工行距与刀具半径、曲率半径、曲面残留高度间关系示意图

1.3 问题描述及相关假设

面向能效的刀具路径优化问题可描述为:在保证加工工件表面质量的前提下,综合考虑机床能耗和加工效率为评价指标,由最优离散化刀触点数量及加工行距确定出可行刀触点集,并优选出一组由最优连接顺序及方式生成的刀具路径,使得在保证工件加工质量前提下,机床加工能耗最少,加工效率最高。

在进行刀具路径优化前,本文作了如下假设条件。

(1) 本文刀具路径优化前提是在数控机床、装夹方式、加工工件、切削用量、工艺路线、刀具型号已经确定后,仅对刀具路径进行的有关能耗与效率的优化研究。

(2) 切削三要素主轴转速 n、进给速度 f、切削深度 ap,已经根据作者前期研究,并结合实际加工需求进行了面向机床能耗和加工效率的最优 选择。

(3) 本研究仅对加工工件在单工步、不换刀情况下进行刀具路径的优化研究。

2 、优化模型

2.1 目标函数

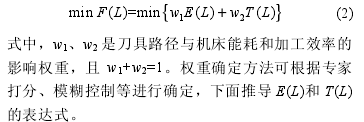

本文目的是在确保曲面数控加工质量前提下,以机床能耗和加工效率为综合目标进行刀具路径优化,且目标函数表示如下

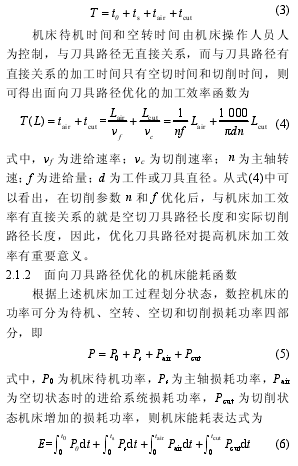

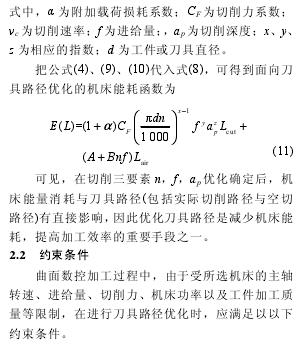

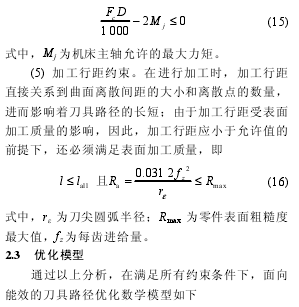

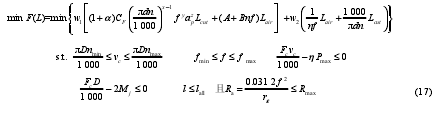

2.1.1 面向刀具路径优化的加工效率函数

根据文献,把数控机床加工过程分为待机状态、空转状态、空切状态和切削状态四个部分。待机状态指机床只有其辅助系统(液压系统、控制系统、润滑系统、照明系统、排屑系统以及测量系统)进行工作;空转状态指机床只有辅助系统和主轴系统工作的状态;空切状态指机床的辅助系统、主轴系统和进给系统同时进行工作,但未进行实际切削工作;切削状态指机床的辅助系统、主轴系统和进给系统都工作,且对工件进行了实际材料去除的切削加工。因此,完成一个零件数控加工工序的加工时间主要由机床待机时间 t0、空转时间 ts、空切时间 tair、切削时间 tcut组成,加工过程时间函数的表

达式为

式中,w1、w2是刀具路径与机床能耗和加工效率的影响权重,且 w1+w2=1。

3、模型求解

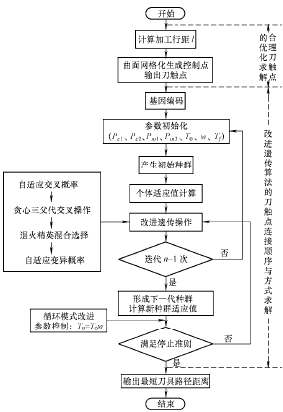

刀具路径优化的本质是一种路径寻优问题,本文利用自适应模拟退火遗传算法进行模型求解。然而,多数待加工曲面由于曲率变化多,离散后刀触点密集,直接应用基本遗传算法执行效率低,甚至因为编码数过多而算不出最终刀具路径。再加第 1.2节分析的刀具路径的影响因素是刀触点间距、加工行距、刀触点间的连接顺序及方式,于是本文将刀具路径优化求解分成两步:第一步根据曲面曲率、刀具半径、残留高度大小对曲面进行离散化,进而优化出合理的刀触点i, jC 数;第二步通过对基本遗传算法在交叉变异算子、选择策略、循环模式等方面的改进,并引入其他算法的优良特性,以期在大规模计算时能够提高种群进化速度,避免陷入局部最优解,最后采用改进后的遗传算法求出高效节能的刀触点间优化连接顺序和方式,以寻求最优刀具路径。优化求解流程图如图 2 所示,下面对关键步骤做详细介绍。

图 2 优化求解流程图

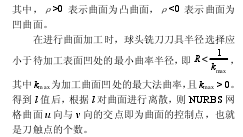

3.1 合理刀触点数的优化求解

本文把待加工曲面用 NURBS 曲面方法进行表示,再根据进刀方向法曲率半径 ρ、刀具半径 R 以及曲面加工后残留高度 h ,把待加工的曲面进行自适应离散,从而得到曲面控制点并作为刀具加工路径的刀触点。设曲面上任意点的法矢为

3.2 基于自适应模拟退火遗传算法的刀触点连接顺序与方式优化求解

3.2.1 编码形式

为了编码简单化,本文采用自然顺序编码方

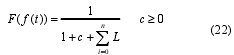

3.2.2 适应度函数

适应度是度量个体在优化计算中能达到或有助于寻求最优解的优良程度。适应度较高的个体被遗传到下一代的概率就较大,而适应度较低的个体遗传到下一代的概率则相对较小。对曲面加工刀具路径规划问题,适应度函数是目标函数的倒数,各刀触点连接形成的刀具路径长度越长,则适应度值就越小,要使适应值越大,即刀具路径长度越短,可将其看作是目标函数最小值问题,对此采用“界限构造法”来构造适应度函数,其函数表达式可表示如下

式中,c 为目标函数界限保守估计值,可以是一个合适的输入值。

3.2.3 遗传算子改进

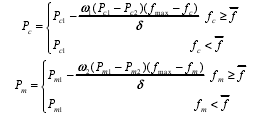

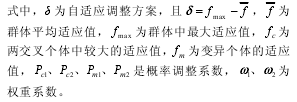

(1) 自适应交叉变异概率。交叉概率 Pc和变异概率 Pm的选择是影响遗传算法行为和性能的重要因素,直接影响着算法的收敛速度。基本遗传算法的 Pc、Pm的取值都是通过反复试验来确定其最佳值,增加了遗传算法的额外运算时间。本文刀具路径点数量较大,对于算法的收敛性以及个体适应度要求较高,若采用反复试验取最佳交叉概率和变异概率,则不利于最优刀具路径的生成。为此,引入自适应调整方案与权重系数对交叉概率和变异概率的值进行自适应选取,避免基本遗传算法的盲目性,从而做到动态地确定交叉、变异概率,防止优良基因遭到破坏,并能在陷入局部优解时能引入新的基因,加快了算法的速度。自适应动态交叉、变异概率公式如下

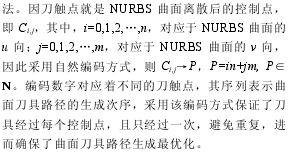

(2)贪心三父代交叉算子。曲面加工刀具路径优化模型的交叉操作是基于贪心三父代的交叉算子进行设计的。贪心算法的基本思想是优先选择距离当前点最近的路径,该算法在求解时总是做出当前看来最好的选择,同时希望通过每次的贪心选择来寻求最优解。为此,本文基于贪心算法设计了一种三个父代交叉算子,相对于基本遗传算法的算子多了一个父代,增加了种群进化的多样性,以便产生更加优良的子代。算子实现过程如下。子代 y1产生步骤如下。

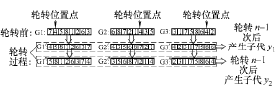

(1) 采用轮盘赌选择法随机选择三个不同父代G1,G2,G3。(2) 随机产生一刀触点作为当前标准路径点,如图 3 中假设为 4。 (3) 以标准路径点为基准,依次向左轮转路径点,使得标准路径点成为 3 个父代的当前路径位置点,如图 3 所示。 (4) 路径点 a 与路径点 b 之间的距离用 D(a,b)表示,则比较 D(4,5)、D(4,3) 和 D(4,2),取其中的最短路径,假设 D(4,5)最短,则将 5 取为标准路径点,并在当前路径位置上加 1,并返回步骤(2)继续轮转,共执行 n−1 次,从而产生子代 y1,流程如图4 所示。

图 3 向左向右各轮转一次结果

子代 y2产生步骤如下。

(1) 三个父代与子代 y1父代相同。 (2) 子代 y2的最后一个路径位置点与子代 y1的第一个路径点位置号 4 相同,并以此为标准路径点,如图 3 所示。 (3) 向右轮转路径点,使得子代 y2的三个父代的当前路径位置与标准路径点号一致。 (4) 同理路径点 a 与路径点 b 了间的距离用D(a,b)表示,则比较 D(4,7)、D(4,1) 和 D(4,6),取其中的最短路径,假设 D(4,7)最短,则将 7 取为标准路径点,并在当前路径位置上减 1,并返回步骤(2)继续轮转,共执行 n−1 次,从而产生子代 y2。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com