外圆切削刀具受力分析与研究

2019-2-22 来源: 长春大学 机械与车辆工程学院 作者:李庆华,庞 楠

摘 要: 在切削加工过程中,刀具和工件的相互作用是影响切削加工质量的重要因素,也是加工系统中至关重要的环节,为了加强质量,提高切削效率,本文以硬质合金刀具切削外圆为例,对刀具受力情况进行了分析和研究,建立了完整的分析系统; 对切削加工过程中刀具内应力及变形情况进行了有限元仿真分析和试验分析,得到了加工过程中刀具内应力及变形的变化规律,为后续刀具几何角度优化的相关研究奠定了基础。

关键词: 外圆切削; 刀具; 有限元; 仿真

0 引言

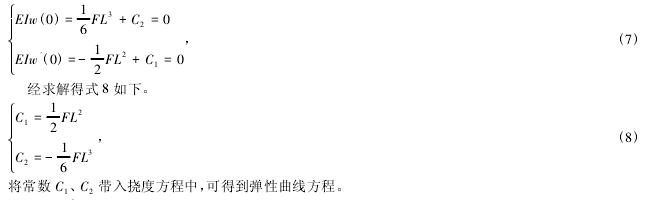

对于切削加工,刀具的整体结构、几何形状以及切削刃材料都会直接影响切削生产效率、刀具使用寿命和工件加工质量。

因此,对切削过程中的刀具受力及变形进行有效分析,不仅有利于在加工过程中合理选择刀具,而且为刀具的几何角度进行有效的优化,提高刀具使用寿命提供理论依据。

以往很多学者对切削加工的研究注重于通过对金属切削过程中工件剪切区的形成过程、应力和应变场的变化过程的分析,得出刀具本身在切削过程中所受接触载荷的分布情况,从而决定刀具结构形态的好坏。

很少对刀具本身建立系统的分析,分析缺乏准确性和说服力。本文针对上述问题,对刀具本身结构形态参数进行了一系列理论分析及仿真实验,为更多相关研究提供有力理论依据。

1 、刀具体外圆切削形变及应力分析

1.1 刀具受力计算

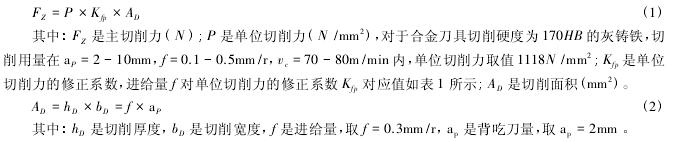

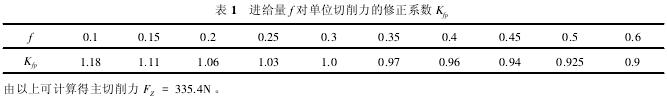

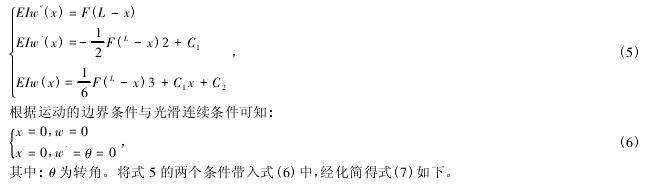

切削过程中,可由单位切削力与切削面积求得主切削力,计算如式( 1) :

1.2 刀具变形分析

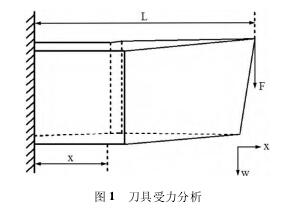

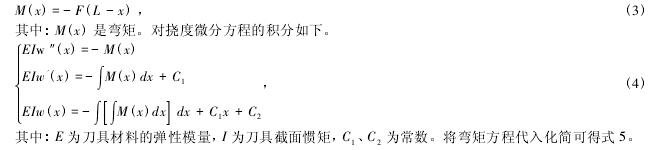

在切削过程中,将刀具视为整体,刀具夹持部分视为固定端,受力主要以主切削力为主,则刀具受力模型如悬臂梁,受力分析如图 1 所示。

图中: F 是主切削力 FZ,L 是悬臂梁总伸出长度,x 是刀具距离固定端长度,正方向如方向图标所示,w为挠度,即刀具的变形长度,正方向如图标所示,根据刀具受力模型分析,可得出弯矩方程。

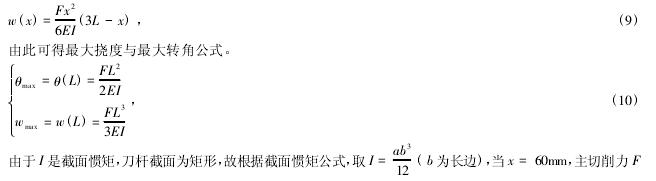

根据刀具的材料和几何尺寸,建立 ANSYS 刀具有限元实体模型。本文选择硬质合金刀具,弹性模量 EX 为 2.1e12,泊松比 PRXY为 0.3,采用 Solid185 单元类型构造三维固体结构,单元通过 8 个节点来定义,每个节点有 3 个沿着 xyz 方向平移的自由度,且单元具有超弹性,大变形和大应变能力,计算精度较高。

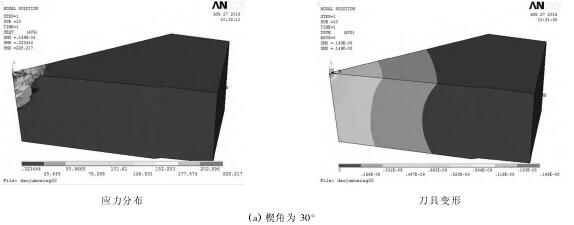

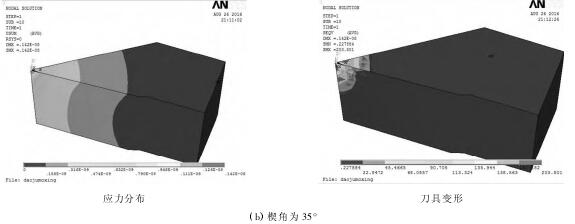

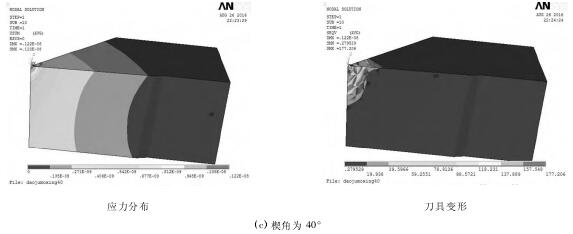

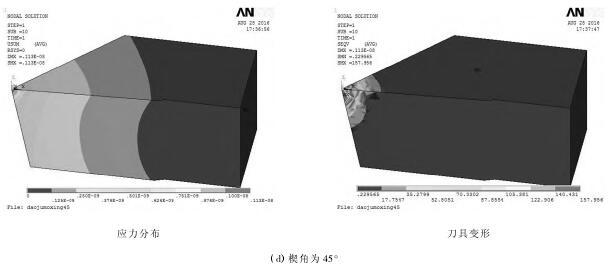

将刀具划分为2001 个节点、9344 个单元,如图 2 所示。得到切削过程中刀具内部变形区域应力及变形分布,如图 3 所示,图 3 给出的是在刀具尖端楔角为 30°、35°、40°、45°

时模拟得到的不同刀具行程下的等效应力分布图及最大位移变形图,而尖端楔角与刀具前角、

后角之和为 90°。

图 3 刀具变形及应力分布情况

图 3( a) 是刀具楔角为 30°时的内部应力分布及位移变形图,最大的应力为 σmax= 228.217Pa,最大位移量为 smax= 0.00000149mm。图 3( b) ~ ( d) 分别是刀具楔角为 35°40°、45°时的内部应力分布及位移变形图。最大 应 力 分 别 为 157. 956Pa 和 203. 801Pa 之 间 变 化,最 大 变 形 位 移 量 分 别 为 为 0. 00000142mm、0. 00000122mm 和 0.00000113mm。

从图中分析得到,进入到稳定的切削过程中,刀具的楔角在一定范围内增大,则所受的应力减小,相对变形减小,刀具磨损也会减小,仿真结果与计算结果也较为符合。

1.4 试验验证

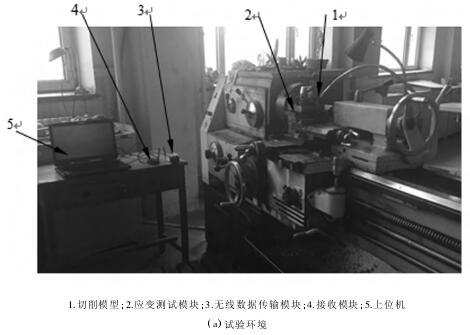

为了进一步验证理论分析和仿真结果,进行了对比试验,以硬质合金刀具对细长轴的外圆切削为例,切削材料为铸铁,材料轴径为 12mm,长 20mm。实验数据采集系统由应变测试模块、无线数据传输模块、接收模块和上位机 4 个部分组成。

由于刀具外力主要是切削力,故刀具上下面拉伸变形相对明显,所以将应变片贴在刀具下表面,刀具悬出长度为 60mm,综合考虑将应变片贴在距离刀尖位置 37mm 处,实验环境及实验结

果如图 4 所示。

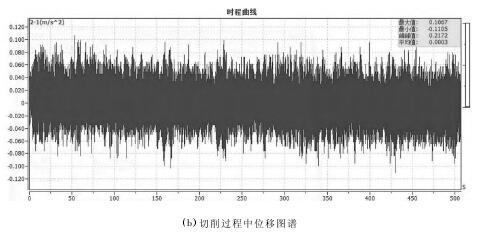

图 4 切削试验对比分析

由图 4 ( b) 可知,在应变片处位移相对稳定,变形平均值为 0. 0000003mm,根据挠度公式可知当 x =37mm 处,刀具变形值为 0. 00000016mm,同时实验结果与仿真结果也大致相同。

2 、结语

通过对硬质合金刀具切削外圆的有限元静力理论分析及实验分析,得到了硬质合金刀具在外圆切削过程中刀具内应力与变形的变化情况,确定了外圆切削过程中刀具受力及变形的最大值。由对刀具受力理论分析及实验分析可知,在硬质合金刀具进行细长轴外圆切削时,刀尖楔角在 40°至 45°范围内,受力及变形情况最佳,前角与后角之和为 45°左右为合理值,这为进一步进行细长轴切削刀具几何角度优化的相关研究设计奠定了理论基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息