零部件加工中五轴数控加工中心刀具算法应用研究

2019-7-22 来源:台州技工学校 作者: 何禛

摘 要:为了解决零部件精密加工这一复杂问题,在加工过程中引入五轴数控加工,通过对刀具路径自适应微分算法的优化,它可以有效提高农业机械的加工效率和加工精度的复杂部分。实际测试结果表明,数控系统可以获得复杂农机部件的精密加工效果,为复杂加工提供了新的方向。

关键词:零部件加工;五轴数控;加工中心;刀具算法

由于我国农业现代机械化水平越来越高,导致现在的农业机械对自动控制的部件精度也越来越高,而影响部件精度的主要关键问题是机械加工技术,对复杂的曲面进行加工对于提高加工效率是具有非常高的意义的。但是,当前我国企业使用的五轴机床大部门都没有使用相关的经验以及理论来进行五轴数控加工。对于部件加工来说,切削量的优化是提高复杂零件加工精度的有效方法。所以,如果企业采用了五轴数控加工技术,需要引进农业机械在复杂零件的制造过程中先研究刀具加工参数以及加工的路线,这样来提供农业机械零件的加工水平。

1、基于 CAD / CAM 的农机部件综合数控加工系统

随着 CAD/CAM 集成系统和刀具路径优化算法的发展,五轴加工中心已成为复杂零件的主要加工工具。如果用于加工机械零件,可以有效提高加工效率和质量。基于三轴机床,五轴数控机床增加了两个可选轴。在三轴的基础上,可以任意改变五轴数控机床的位置,有效缩短夹具的使用时间。因此,在复杂的农机零件加工中,零件的加工效率将大大提高。在用 5 轴数控加工中心加工农机部件时,可以使用 CAD/ AM 集成系统来优化刀具路径。加工参数与 CAD/CAM系统集成,并使用相关算法对刀具进行优化。通过刀具轨迹仿真,利用自适应差分算法对刀具轨迹进行优化,最终确定了五轴铣床的主要刀具轨迹。

2、基于自适应差分算法的五轴农机零件数控加工刀具轨迹调整

由于五轴数控加工复杂的导线,为了协调多轴同步控制,必须优化刀具路径,实现各轴功能的最佳实现。本文采用自适应微分算法对农机部件的数控加工刀具轨迹进行优化。基于自适应差分进化,算法过程包括数据初始化,自适应函数和演化计算。最后确定优化刀具路径的边界条件。初始测试位置和结束位置可以根据加工零件确定。处理路径和处理时间是独立变量,处理路径可以表示为三个处理时间多项式。通过优化多项式系数来获得最佳处理路径。三次拟合多项式为:

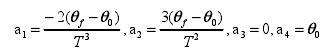

其中,θ 代表代表处理路径 ;t 是处理时间 ;a 代表要优化的参数。初始和最终处理参数根据农业机械部件的结构来确定:

其中,T 是在加工循环中加工五轴数控机床的时间。在此基础上,可以将三次多项式的优化系数作为五轴数控加工中心刀具路径规划中最短样条曲线优化的目标函数进行计算。

其中,T 是加工循环中 5 轴数控机床的时间。在此基础上,可以估计三次多项式优化系数是五轴数控加工中心最短的样条曲线优化目标函数。

其中,ix 表示加工 5 轴数控机床 i 所需的时间 ;n 表示数控加工点中的点数 ;ξ 代表基本的加工工具粘合剂约束,其中 ξ>0;.θ 、.θ 、...θ 、τ 分别表征加工刀具的角速度,角加速度,角加速度和位移矩。给出了角速度约束,角加速度约束,角加速度约束和关节扭矩约束。Ture表示可以通过降低适应性而将其置于约束内的二进制表达式。最佳的刀具轨迹位置在ti或者(ti,ti+1) 区间,则:

其中,.θ 指示工具最佳位置的绝对值 ; θ刀具处于最佳位置时速度的绝对值 ; ixθ ,i=1,2,…,n-1表示区间(ti,ti+1)中绝对值的最大值,优化后的参数直接输入到 CAD/CAM 集成系统中。可以优化 5 轴数控机床的刀具路径。

3 、五轴数控加工中心刀具算法应用于农机配件的加工

为了验证自适应差分算法在五轴机床刀具路径优化算法中的实际应用,研究了凹凸切削机床复杂零件的加工过程,设计了刀具路径。实际的处理结果验证了算法的可靠性。一种新型自动修剪机器人农业机械由于其传动过程中的复杂运动,经常在其关节处使用复杂的凸形和凹形配件,这给农机零件的加工带来了更多的麻烦;五轴数控加工中心可合理规划刀具路径,使刀具完成曲线运动,实现复杂零件的加工。为了验证刀具路径优化算法的可靠性,有必要使用刀具路径模拟方法进行理论研究。使用算法编程技术来获得工具曲线。在较复杂的表面部件中,加工工具很少,这对农机部件的加工质量影响很大。在优化和优化比较之前,刀具轨迹增加了复杂零件中行走工具的密度。这种加工方法精度高,保证了零件的复杂、零件的高精度、复杂的表面光滑、加工毛刺少、加工精度高,能满足农机零件复杂零件的精密加工。

4、 结论

本文首先介绍了基于CAD/CAM的农机部件综合数控加工系统,然后阐述了基于自适应差分算法的五轴农机零件数控加工刀具轨迹调整,最后介绍了五轴数控加工中心刀具算法应用于农机配件的加工的例子。最后希望通过本文的研究,对今后的专家学者研究相关的课题有一定的帮助与借鉴作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com