机械加工刀具的表面涂层和摩擦磨损性能研究

2018-11-16 来源: 湖北汽车工业学院 机械工程学院 作者:景想云

摘 要:采用圆形电弧技术和线性离子源技术在高速钢和硬质合金刀具表面制备了类金刚石涂层,对涂层表面形貌和物相组成进行了观察,对比分析了膜层成分和耐磨性能。 结果表明,在高速钢和硬质合金表面分别制备了 0.84 μm和 1.23 μm 厚涂层;对磨过程中 Al 的粘附量由少至多为:N1 涂层<N2 涂层<硬质合金基材<高速钢基材,涂层对机械加工刀具基材耐磨性能提高具有明显改善作用。

关键词:刀具;涂层;磨损;显微组织。

机械加工刀具按工件加工表面的形式可分为五类,加工各种外表面的刀具、孔加工刀具、螺纹加工刀具、齿轮加工刀具和切断刀具,此外,还有组合刀具。 按切削运动方式和相应的刀刃形状,刀具又可分为三类:通用刀具、成形刀具和展成刀具。 刀具材料大致分如下几类:高速钢、硬质合金、金属陶瓷、陶瓷、聚晶立方氮化硼以及聚晶金刚石。

本文以市场上用量较大的高速钢和硬质合金材料为基材,通过在两种刀具基材表面进行涂层制备的方法,研究了表面涂层的物相组成和结构,并对比分析了基材和涂层的摩擦磨损性能, 旨在通过在机械加工刀 具表面制备表面涂层来进一步提高刀具的使用寿命。

1 、实验材料与方法

选取市场上常用的高速钢和硬质合金刀具作为基材,分别采用圆形电弧技术和线性离子源技术在基材上制备金刚石涂层,以提高机械刀具的综合性能。 高速钢基材为W8Mo5Cr3V1,硬质合金基材为 YG6, 涂层制备过程中在基材上首先制备 Cr 层作为过渡层,整个涂层的结构为:基材 -Cr 层-涂层,涂层成分为 C。 高速钢表面涂层计为 N-1,制备时的沉积温度为 180 ℃; 硬质合金刀具表层涂层计为N-2,沉积温度为 65 ℃。涂层的制备工艺流程为基材前处理、抽真空、炉内刻蚀、Cr 过渡层沉积、涂层沉积、随炉冷却和出炉等步骤。

采用 JSM-2000 型扫描电镜对基材和涂层的形貌进行观察, 并用附带的能谱分析仪测定了微区成分:物相分析采用德国 BUEKER 型 X 射线衍射分析仪进行观察,扫描角度为 20°~90°;涂层厚度采用BFK BALL CRATET DEVICE 球 磨 仪 测 量 ; 在F-1500 型摩擦磨损试机上进行磨损试验 ,对磨材料为工业纯 Al,试验条件为转速 500 r/min,法向载荷为 200 N,周期为 10 min,试验温度为常温。

2 、实验结果与分析

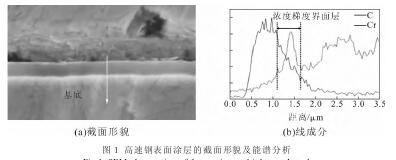

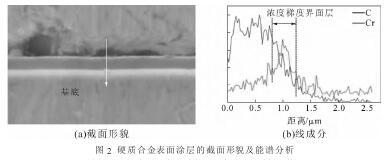

图 1 为采用圆形电弧技术在高速钢表面制备的涂层的截面形貌和能谱分析。 从截面显微组织中可见基材、Cr 过渡层和表面涂层组织, 采用球磨仪测得的表面涂层的厚度为 0.84 μm,中间 Cr 过渡层的厚度为 0.52 μm。 从能谱线扫描分析结果可见,在整个基材 -Cr 过渡层-涂层截面的 C 元素和 Cr 元素分布,可见 Cr 元素的浓度梯度界面层,而表面涂层中 Cr 元素含量较低,C 元素含量较高。图 2 为采用线性离子源技术在硬质合金表面制备的涂层的截面形貌和能谱分析。 从截面显微组织中可见基材、Cr 过渡层和表面涂层组织, 采用球磨仪测得的表面涂层的厚度为 1.23 μm,中间 Cr 过渡层的厚度为 0.68 μm。 从能谱线扫描分析结果中也可以清楚看到基材 -Cr 过渡层-涂层截面。整个截面层中 C 元素和 Cr 元素的分布状态与高速钢截面类似,但是在硬质合金涂层中 C 元素含量要高。

两种截面中的 Cr 过渡层中都出现了明显的 Cr 浓度梯度界面,这种界面的存在可以在一定程度上降低整个涂层的生长应,从而可 以改善涂层与基材的结合力。

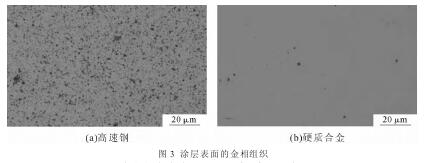

对高速钢刀具表面涂层和硬质合金刀具涂层表面的金相组织进行观察,结果如图 3。 可以看出,在高速钢涂层表面出现了许多分布均匀的黑色颗粒,对这些尺寸较小的颗粒进行平均尺寸统计结果表明,这些黑色颗粒的平均尺寸为 1.13 μm;对比分析硬质合金刀具表面金相组织,表面组织中较为干净,没有明显的黑色颗粒状物质出现, 只是在局部区域出现了黑色颗粒状物质。

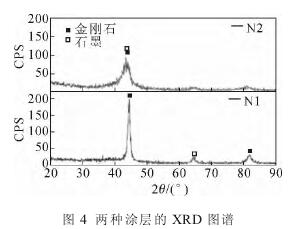

这可能与涂层的制备工艺有关,高速钢表面涂层由于采用的是圆形电弧技术,涂层表面会出现较大的波谷,造成表面粗糙度增加,而采用线性离子源技术的硬质合金表面涂层的波谷较为平缓,所以其粗糙度会低。对高速钢刀具表面涂层和硬质合金刀具涂层表面进行 X 射线衍射图谱分析, 结果如图 4。 可以看出, 在高速钢表面涂层和硬质合金涂层中都出现了类金刚石物相和非晶态馒头峰。 但是两种涂层表面的 X 射线衍射图谱的衍射峰存在一定差异,具体表现为硬质合金涂层表面峰较为毛糙,在 60° ~70° 和80° ~90° 间的峰强度明显小于高速钢涂层表面峰值强度。 两种涂层表面的主要物相都为 C,只是 C 的形态不同而已,高速钢表面涂层的类金刚石膜层特征更加明显。

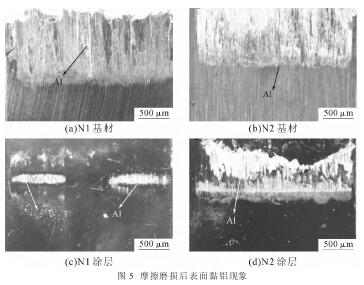

图 5 对比分析了高速钢、 硬质合金基材、N1 涂层和 N2 涂层在与工业纯 Al 对磨后表面附着 Al 的情况对比分析,并用箭头指出了铝的存在,经过对比分析可见,在经过 10 min 对磨试验后,高速钢基材表面质量增加了 0.394 g,硬质合金基材表面质量增加了 0.124 g, 而 N1 涂层和 N2 涂层表面质量分别增加了 0.009 g 和 0.023 g。 结合质量情况可见,对磨过程中 Al 的粘附量由少至多为:N1 涂层<N2 涂层<硬质合金基材<高速钢基材。 由此可见,在高速钢和硬质合金刀具表面制备涂层都可以提高耐磨性能,尤其以高速钢的改善状况最为明显。摩擦磨损试验后, 对高速钢涂层和硬度合金涂层在磨损时间分别为 3 min 和 7 min 后的表面涂层形貌进行了观察,结果如图 6 图 7。

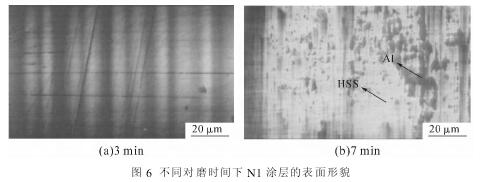

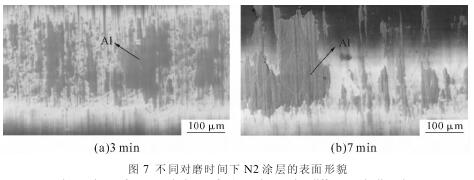

对于高速钢涂层,在背散射扫描电镜下,衍射较亮的部位为高速钢基体,灰色部分为 Al 合金,黑色部分则为涂层,对比 3 min 和 7 min 摩擦后的形貌,3 min 对磨试样后涂层中没有出现明显的 Al 残留痕迹,涂层有一定程度的减薄, 而 7 min 对磨试验后涂层中出现了局部破裂, 局部还可以发现高速钢基体材料,Al 的残留也开始出现。对于硬质合金涂层, 对比 3 min 和 7 min 摩擦后的形貌,在磨损进行到 3 min 时,涂层中就已经出现了破裂,同时在涂层中可以发现明显的 Al 残留痕迹,硬质合金基体局部暴露;对比 7 min 摩擦后的形貌,局部破裂行为进一步加剧,同时在涂层表面出现了大面积的 Al 粘附聚集现象, 这一点与对磨后质量的变化结果保持一致。

3 、结论

(1)高速钢表面涂层的厚度为 0.84 μm,中间 cr过渡层的厚度为 0.52 μm; 硬质合金涂层的厚度为1.23 μm,中间 Cr 过渡层的厚度为 0.68 μm。

(2)在经过 10 min 对磨试 验后 ,高速钢基材表面质量增加了 0.394 g,硬质合金基材表面质量增加了0.124 g, 而 N1 涂层和 N2 涂层表面质量分别增加了 0.009 g 和 0.023 g;对磨过程中 Al 的粘附量由少至多为:N1 涂层<N2 涂层<硬质合金基材<高速钢基材。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息