油气管线抢修中断管刀具破损原因及预防措施

2020-1-15 来源: 中石油中亚天然气管道有限公司 作者:余国健,丁振军,孙强,吕子文,刘庆亮

摘 要:长输油气管道长时间受多重载荷影响而产生的应力,使管道在断管抢修中会发生管口位移。位移导致断管刀具卡阻,管口与刀具间的碰撞造成刀具的破损。通过对断管刀具破损原因分析,分别从断管作业面处理、切割过程控制、刀具改进 3 个方面采取相应的预防措施,避免断管刀具破损,保证抢修效率,及时恢复生产。

关键词:管道;切割;刀具;预防措施

0 前言

管道运输具有低成本、高效、益于优化管理、降低运输损耗和风险等其他运输方式所不具有的优势,广泛应用于石油、成品油及天然气的长距离调配输送。随着运行时间的增加,管线会出现大面积腐蚀、变形或断裂等情况而需要进行断管换管作业。

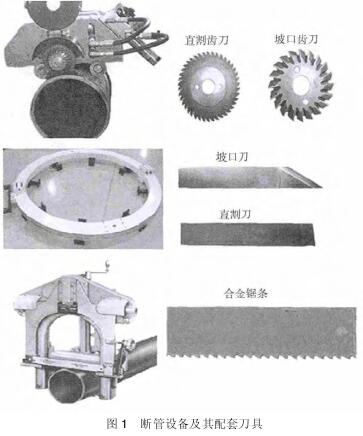

长输油气管线抢修的断管设备主要有爬管式切割坡口机、分瓣式切割坡口机及闸刀式管锯等(图 1)。

除闸刀式管锯外,断管设备的切割刀具分直割刀和坡口刀两种,在管线切割时,直割刀与坡口刀一般会同时使用。在对管道实施冷切割断管抢修时,切割刀具容易发生卡阻、受损或破裂等情况,严重影响抢修进度与管线的正常运行。

1 、刀具破损原因分析

1.1 直接原因

长输埋地管道在运行中会受到压力、重力、地震、瞬变流冲击、机械振动、端点附加位移、压力脉动、两相流脉动等多重载荷作用,这些载荷会在整个管路或某些局部区域产生不同性质的应力,这些应力的长期作用,会使管道变形或损坏。

其中主要为静应力分析中的压力载荷、持续载荷造成的管线塑性变形和管道热胀冷缩及端点位移造成的疲劳破坏,除上述载荷产生的应力之外,管道中还常常存在焊接残余应力、

加工残余应力、铸造残余应力、装配残余应力等。

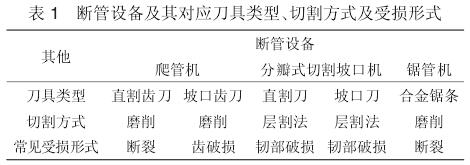

长期应力作用使管线在断开时发生位移,管线应力聚集的巨大能量得到瞬间释放,位移造成管线断开时管口对切割刀具的碰撞、挤压与摩擦,是刀具破损的直接原因。管道施工中断管设备及其对应刀具类型、切割方式及常见受损形式见表 1。

1.2 具体分析

管线位移形式主要有轴向位移和径向位移两种。轴向位移表现为管道断开后两侧管口之间的距离瞬间变小,造成管口之间互相挤压;径向位移表现为管道断开后两侧管口之间发生上下左右的瞬间错边位移。

(1)轴向位移对刀具的影响。

管道长期运行中,应力过度集中导致管道发生塑性变形,造成局部椭圆度,对于具有椭圆度位置的管道,断管施工时会出现管壁割透刀具需进给距离不一致的现象,因而在断管结束前,未完全割透的管壁剩余壁厚因不能承载前后管线应力挤压,造成卡刀现象,对于未变形的管线 ,断管时管道壁厚可以均匀减少,但在管子完全断开时 ,前后管道元件由于应力作用也会对刀具造 成 挤 压 卡 阻 ,以上两种卡刀现象中管线位移都为轴向位移。

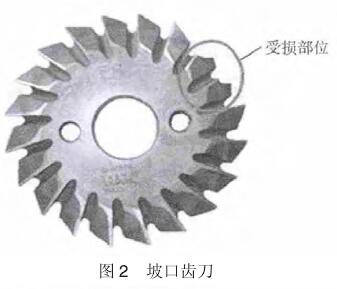

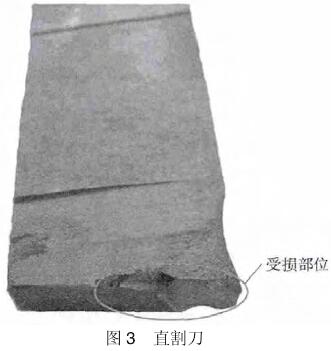

管口对刀具的卡阻与挤压容易造成刀刃的损伤 。图 2、图 3 分别为破损的坡口齿刀与直割刀。

(2)径向位移对刀具的影响。

管道断开瞬间,管道应力在瞬间得到释放,管口产生较大径向位移并产生大幅振动,由于释放能量巨大,管口与断管刀具之间产生剧烈摩擦与碰撞,容易造成刀具的断裂。

为断裂的直割齿刀与锯刀。

2 、预防措施

2.1 断管作业面处理

为防止管线在断开瞬间发生大幅振动,在断管施工前,对管线作业面预先做好支撑与压制,以削减管系在断开时的径向位移,同时抵消管道元件在断开瞬间释放的巨大能量,阻止管口与断管刀具之间的摩擦与碰撞。

2.2 切割过程控制

在断管过程中,注意控制进刀速度,保证匀速进刀,使用爬管机与分瓣式切割坡口机,切割起点选择在三点钟或九点钟位置,可有效避免管线上下径向位移(常见的径向错边位移形式)的影响。在管线断开 2/3 时,在断面管口之间及时打入楔铁,可有效阻止管口的轴向位移,保护刀具不被管口挤压与卡阻。

2.3 刀具改进卡刀现象

发生的重要原因为管线断开后管口之间距离较短(2~17mm),楔铁垫入效果不佳,管口容易与刀具产生摩擦与碰撞,同时,直刀层割法不利于管线在被切割过程中自身应力的释放。

将分瓣式切割坡口机的刀具换成一种新型钻铣刀(图 6),可以使管口切割缝隙距离达到 30 mm(图 7),打入楔铁的效果会明显增强,此外,钻铣刀切割管线靠自身高速旋转磨削金属来实现,在切割的同时可以帮助管线自身应力的释放。

3 、应用实例

某原油管线二期工程动火连头,站场部分埋地管线需要断管改造,管径 508 mm,公称壁厚 12 mm,工程采用爬管机断管,作业前,在作业面压制点管道四周采用沙袋或千金顶实施压制,同时,爬管机切割的起点位置选在 3 点钟位置,有效削减了管线断开后管口位移对断管刀具的不利影响,保证了断管设备及人员安全,在预定时间内成功完成断管作。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com