机械加工中振动对工件的影响

2020-3-17 来源: 辽阳县中等职业技术专业学校 作者:徐延辉

摘 要: 本文探讨了机械加工过程中振动对工件的影响。 首先阐述了加工振动产生的原因以及相关特性; 然后采用理论分析和仿真实验相结合, 分析了加工振动对工件表面质量的影响。 仿真实验的结果表明, 不同频率的加工振动会使加工表面呈现不同的各向状态, 即若加工振动的频率为转动频率的整数倍时, 振动的影响主要在径向方向上; 若加工振动的频率不是整数倍时, 加工振动对工件的各向影响都比较大。

关键词: 加工振动; 刀具; 工件; 表面质量

在各种科技技术飞速更新的现代社会中, 相应的机加工要求以及水平越来越高。 但是在机加工的过程中因为加工振动的出现, 会使相应的机械加工精度以及相应工件精度受到影响, 在实际加工中, 工具与待加工工件之间的运动具有一定周期性, 其中加工振动是不可忽视的。 这种振动的存在对于工件是一个严重的危害, 在很大程度上影响着工件精度, 并且也对实际生产效率有着负面影响。 研究这种加工振动以及分析对于工件的具体影响对提高加工精度是很有帮助的。

1 、机械加工中加工振动产生的原因以及相关特性

根据在实际加工生产中的加工振动的相关特性可以将机械加工中的加工振动分成自由振动、强迫振动以及自激振动。

其中自由振动是由于加工系统在初始综合扰动力的作用下系统的初始平衡受到破坏失衡, 在自身弹力的作用下有恢复以前状态的趋势, 在扰动力以及自身弹性力综合作用下发生加工振动。

强迫振动是受到外界强烈扰动以后发生的因为外界扰动力而产生的加工振动, 而自激振动顾名思义是因为加工系统自身各种应变力引起的在加工过程中一直存在的加工振动。

1.1 自由振动产生的相关原因

在实际的机加工过程中, 自由振动是一种普遍存在的加工振动形式, 同时也是机加工振动中形式最简单的一种, 在相关振动中占比只有 6%左右 [1]。 这种振动产生的原因主要有以下几个因素造成: 第一是在相关机械设备工作时如果相关加工切削力发生突变, 就会产生相应的自由振动。 第二就是在相关设备工作时如果外界环境突然出现冲击力, 也会造成一定振动。 如果这些加工中出现的自由振动在没有持续相关能源为其提供能量维持相应振动, 则这种自由振动就慢慢衰减直至泯没, 所以这种自由振动对实际的加工的工件影响较弱。

1.2 强迫振动产生的相关原因

在实际的机加工过程中, 强迫振动在磨削加工中的存在最为普遍, 也是机械加工中振动的主要存在形式 [2]。 根据它形成的原因可以分为内因振动以及外因振动。 其中内因振动又是强迫振动中的主要存在形式, 归纳总结有以下几个内因:第一机械加工的相关设备自身的不平衡性在加工过程中形成的离心不稳定周期作用力, 这种情况一般存在于相应设备回转部件高度运动的不平衡状态中; 第二是因为在相关加工设备的变速部件或者加工动力传输中, 因为相关部件的间隙或者其它相关缺陷, 产生的持续性周期作用力引起的相关振动。 这种振动在相关轴承安装精度损坏的情况下振动尤为突出, 对加工精度以及相关工件的质量有很大损害; 第三是因为相关机械工作过程中的加工不均匀性引起的。 响应的外部因素引起的振动就主要是因为环境因素中的各种震动因素引起的相关机械设备在工作中的振动, 因为在现代工厂中有很多智能大型机械, 它们工作时势必会产生各种震动, 其中压力机产生的震动影响最为突出, 为了降低这种加工振动通常可以对相

关环境进行一定隔震处理。

1.3 自激振动产生的相关原因

自激振动因为这种加工振动的产生主要是因为各种相关机械的自身因素引起的, 因此在各种加工机械中都会有相应存在, 尤其是在精密加工中这种加工振动的危害最为明显。 自激振动使相关设备在工作时因为自身振动而使其相关加工工件也处于交替周期的振动中 [3]。 这种振动形式在低端设备中存在最为明显。 这种振动主要有以下几种特点: 第一是这种振动的震动频率与相关系统的固有频率接近; 第二就是因为这种振动的成因主要是自身因素引起的, 因此这种振动的振幅主要决定于其系统自身的阻尼能量损耗以及在其他方面接受到的能源综合影响; 第三个就是因为这种振动是自身因素引起的所以会一直存在于整个加工工作中, 对于要加工精密零件来说是噩梦。

2 、机工中的加工振动对工件表面质量的影响

现代智能机械的好坏最直接的判定是加工完成以后相关产品性能, 其中工件加工完成以后表面的粗糙程度是判定一个工件等级的重要标准,一般性能优异的工件, 在相应的重要部位, 为了保证它的工作性能, 保证相应的配合尺寸, 一般会有一个比较低的粗糙度。 相应的一个高要求的工件, 需要一个性能优异的设备进行加工, 只有这样工件的表面质量才能得到保证, 从而得到一个所需高质量工件。

2.1 零件外圆加工表面粗糙度形成的理论分析

在理想条件下, 切削刃的外形以及加工过程中刀具与工件的相对运动综合作用以后会对工件表面的质量产生决定性的影响。

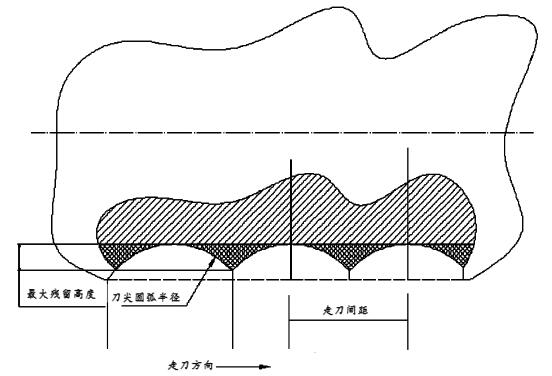

如图 1 用圆角车刀对圆柱形工件进行加工,在忽略综合振动以及外界非加工几何因素的影响, 以完成工件表面最大残留高度 Rmax 可进行计算。

图 1 外圆加工

2.2 振动对车削工表面粗糙度影响的分析

工件的表面是通过相关机械的刀具加工出来的, 因此相关机械的各种震动通过刀具直接影响工件的表面质量 [4]。 因此可以根据对机加工过程中的加工振动进行相应分析得出相应的对工件表面质量的影响。

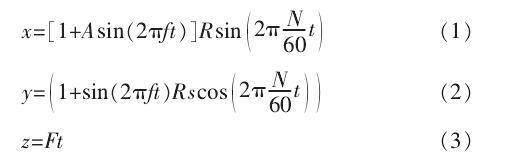

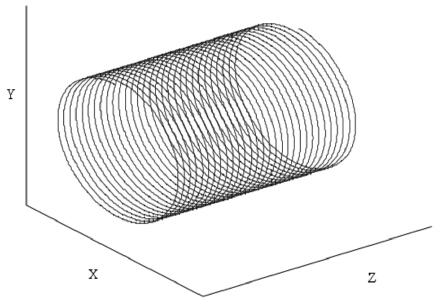

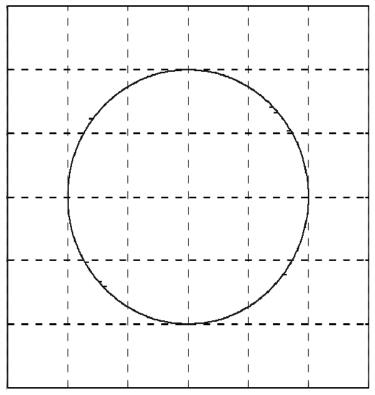

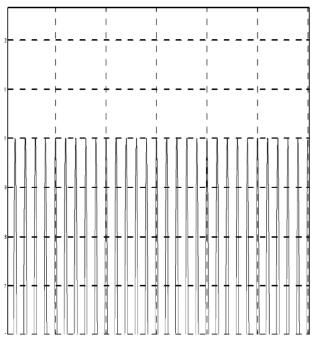

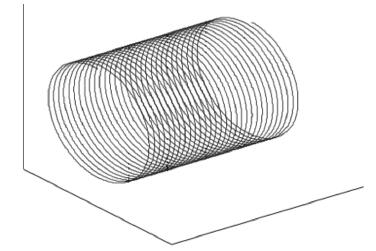

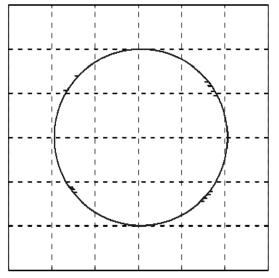

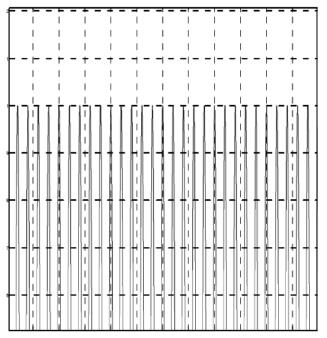

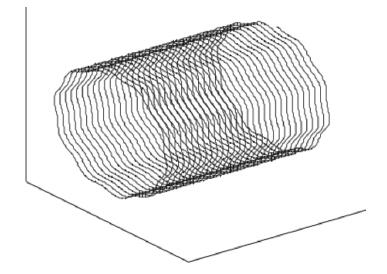

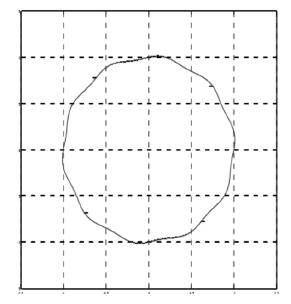

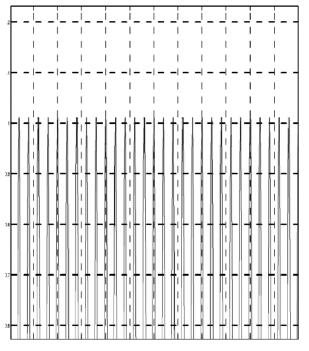

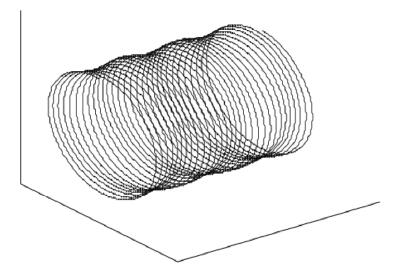

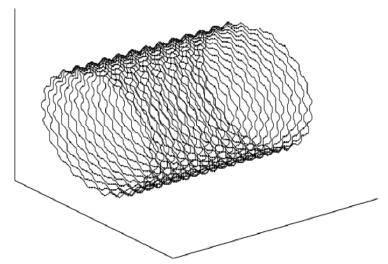

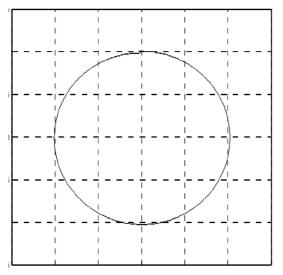

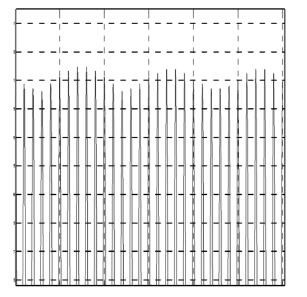

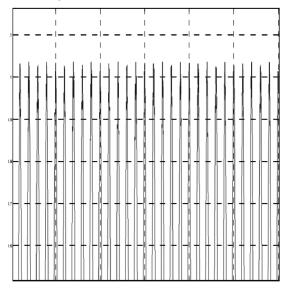

上述公式中, x、 y、 z 是相应刀具尖端的坐标, R 为走刀等效半径, N 为同坐主轴的轴稳态转速, A 为等效的振动幅值, f 为等效的震动频率, F 为实际进给量, t 为刀具工作时间。 根据刀具尖端的运动公式 (1)、 (2)、 (3), 外圆加工过程中, 相应的机床刀具 (车刀) 工作尖端运动轨迹如图 2 所示。 在相应的径向上的运动路径为如图 3 所示的圆, 在轴上的刀具尖端相对水平如图 4 所示。 这样综合各个方向的变化状态构成了工件外圆经车削加工后相应的理想表面粗糙度。

图 2 理想工作尖端轨迹

图 3 理想工作刀具尖端径向轨迹

图 4 理想工作下刀具尖端的径向轨迹

为了仿真加工振动对理想机加工的影响, 在这里引入了一个代替加工振动的正弦运动。 因此这里正弦运动的频率与加工机械主要转轴的转动频率的比较就是相关振动与机械设备主要工作转轴频率的比较 [5]。 通过两个频率的对比可以分为三种情况下工件表面的质量情况。

2.2.1 振动频率等于相关设备主轴转动频率

fn或其整数倍频 Nfn当振动频率与主轴转动频率比值为 1 时, 刀具尖端工作轨迹为如图 5 所示, 此时尖端的工作路径在径向上的看则是椭圆形的如图 6 所示, 在轴向的高度相同如图 7 所示。

如果振动频率值正好是加工设备主要转轴的转动频率值的 10 的整倍数, 那么设备的刀尖运动轨迹会发生变化, 具体轨迹见图 8, 沿径向向的轨迹振动见图 9。 只在垂直轴线方向上加工面会产生少量变化, 相应的轨迹路径如图 10 所示。

图 5 fn频率对应刀具尖端轨迹

图 6 fn频率对应刀具尖端径向轨迹

图 7 fn频率对应刀具尖端轴向轨迹

图 8 10fn频率对应刀具尖端轨迹

图 9 10fn频率对应刀具尖端径向轨迹

图 10 10fn频率对应刀具尖端轴向轨迹

2.2.2 振动频率低且不为机械设备主要工作转轴转动频率及倍频

当加工振动的频率与主轴转动频率不能形成明显共振时, 此时工件经加工以后相应表面在径向上的振痕比较微小, 而从轴向上看就会有明显的参差痕迹, 相应的表面质量就比较差。

2.2.3 振动频率高且不为机械设备主要工作转轴转动频率及倍频

当相应的加工振动处于高频段的时候, 虽然不是工作主轴转动频率的倍频, 但是也会引起刀具尖端的明显抖动, 此时因为强烈加工振动的影响相应刀具尖端在轴向以及径向上具有明显的轨

迹波动, 相比低频振动各向的影响表现均比较大。

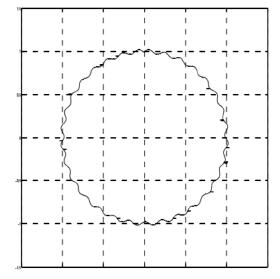

以 23.1 倍频率代表的高频加工振动可以看出相应的刀具尖端的路径如图 12 所示。 以 1.8 倍频率为代表的低频加工振动可以看出相应的刀具尖端的路径在轴向的变动比较大, 如图 13 所示。综合比对图 11 至图 16 可以看出高频加工振动影响下刀具在各向均有明显抖动。

图 11 1.8fn频率加工振动下刀具尖端轨迹

图 12 23.1fn频率加工振动下刀具尖端轨迹

图 13 1.8fn频率加工振动下刀具尖端径向轨迹

图 14 23.1fn频率加工振动下刀具尖端径向轨迹

图 15 1.8fn频率加工振动下刀具尖端轴向轨迹

图 16 23.1fn频率加工振动下刀具尖端轴向轨迹

3 、结论

根据上述几种不同频率加工振动的作用下,相应工件加工表面的各向状态是不一样的。 当加工振动的频率与机械设备工作机械设备主要工作转轴的转动频率相等时或者为整数倍时, 此时加工振动对工件的影响主要显示在径向方向上, 而相应的轴向上影响不是特别明显。 当加工振动的频率不是相关机械设备工作机械设备主要工作转轴转动频率的整数倍频率时, 加工振动对工件的各向影响都比较大, 并且当加工振动为较低频率的振动时; 工件表面的轴向波纹变化剧烈, 相应的当是高频率的加工振动时工件表面的径向变化比较明显。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com