激光冲击改善 W6Mo5Cr4V2(M2)高速钢刀具材料耐磨性的研究

2020-3-31 来源:无锡工艺职业 江苏大学 机械工程学院 作者:吴健 周建忠 孟宪凯

摘 要:目的 研究激光冲击强化(LSP)技术对 M2 高速钢材料表面抗磨损性能的影响。方法 采用高功率短脉冲的强激光束对 M2 试样进行激光冲击处理,然后用显微硬度计测量试样冲击区横截面上的纵向显微硬度,用磨损试验机对冲击处理前后的试样进行磨损实验。结果 在铝箔涂层、流水约束层作用下对 M2 高速钢试样进行激光冲击强化处理,试样强化层中的奥氏体晶粒显著细化。试样冲击区横截面上形成了由表及里的纵向显微硬度梯度,获得了深约 0.6 mm 的硬化层,表层材料显微硬度峰值高达 70HRC 左右,比基体硬度提高 10%左右。激光冲击处理后的 M2 试样表面较光洁,磨痕较少,磨痕底部相对平滑,犁沟深度较浅,磨损量较小,稳定磨损阶段较长,表面呈现较好的抗咬合性和较高的耐磨性。结论 经激光冲击处理后,M2高速钢材料强化层所获得的较细晶粒和较高硬度有效改善了表面抗磨损性能,进一步提高了 M2 高速钢刀具的切削性能与使用寿命。

关键词:激光冲击强化;M2 高速钢;刀具;纵向显微硬度;抗磨损性能

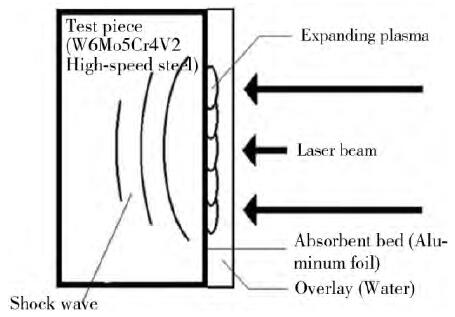

激光冲击强化技术(Laser Shock Processing/ Pee- ning,LSP)是一种先进高效的表面改性技术,利用超高功率密度、超短脉冲宽度的强激光束辐照金属材料表面所产生的冲击波使表层材料发生形变强化而改性,由此提高材料的显微硬度、耐磨性、耐腐蚀性和疲劳寿命等表面性能。其具有显著的强化效果、精准的参数控制和灵活的加工方式等特性,具备其他技术所没有的非接触性、无热影响区及强化区域可控性强等独特优势,已成为国内外表面强化技术专家的研究热点,在高周疲劳、腐蚀防护、生物医疗、精密成形等多方面得到了广泛应用。LSP 的原理主要包括等离子体冲击波的形成和冲击波对金属材料的作用两个方面。当激光束辐照涂有吸收层和约束层的金属靶材表面时,吸收层吸收激光能量而迅速气化成大量的高温等离子体,该等离子体在约束层和靶材之间形成峰值压力达 GPa 级的高强度冲击波,并冲击靶材表面。由于冲击波峰值应力大于材料的动态屈服强度,所以表层局部材料会产生屈服而引起超高应变率的塑性变形,并出现密集、均匀、稳定的位错、孪晶等晶体结构,导致表层形成残余压应力场,从而显著改善材料表面的力学性能[1-2]。

W6Mo5Cr4V2(M2)高速钢属于钨钼系高速钢,兼有钨系和钼系高速钢的优点,便于机械加工。其通用性强,应用广泛,可制作热成形刀具及可承受冲击的结构薄弱的刀具等。磨损是 M2 高速钢切削刀具最常见的失效形式之一。提高金属材料表面耐磨性的方法较多,包括有机械喷丸、化学热处理、表面合金化、气相沉积、激光淬火等。

目前,关于采用激光冲击强化 M2 高速钢刀具材料来改善其表面耐磨性的研究报道还不是太多。前期对 M2 高速钢刀具材料试样进行了激光冲击强化处理,并进行了金相组织观察、显微硬度测量和残余应力测定等实验。实验研究结果表明,LSP 后,M2 高速钢材料强化层中的微观组织发生了晶粒细化,表层材料的显微硬度得到了提高,获得了一定深度的残余压应力层。本文在前期实验研究成果的基础上,进一步对激光冲击强化处理的 M2 高速钢刀具材料试样进行摩擦磨损实验,研究 LSP 对 M2 高速钢材料表面耐磨性能的影响,为采用 LSP 技术提高高速钢刀具的使用性能做有益的尝试。

M2 高速钢试样的激光冲击强化实验原理如图 1所示。

图 1 M2 高速钢刀具材料的激光冲击强化实验示意图

1 、试验

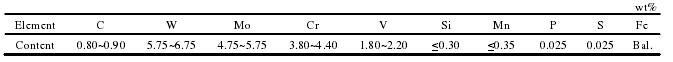

试验材料采用 M2 高速钢刀具坯料,退火态,抗弯强度为 3.5~4.0 GPa,冲击韧性为 0.30~0.40 MJ/m²,化学成分见表 1。

表 1 M2 高速钢的主要化学成分及含量

将 M2 高速钢坯料加工成试块,进行调质预处理:首先采用分级淬火,即经过两次预热再高温淬火,第一次预热温度 600 ℃,第二次预热温度 800 ℃,淬火加热在 1230 ℃盐浴炉中进行,油冷;然后进行560 ℃×1 h 的三次回火,空冷。在激光处理前用马日夫盐进行磷化处理。M2 高速钢试样的基体金相组织主要为回火马氏体+弥散分布的细粒状合金碳化物+极少量残余奥氏体的混合组织,平均硬度为 62~ 65HRC。将试块切割成 50 mm×50 mm×5 mm 的试样,表面用粗细砂纸逐级打磨并抛光,用酒精除油,冷风吹干,备用。LSP 前,为减弱金属表面的高反射现象,增强对激光能量的吸收,并避免试样表层材料受到高功率激光加热而气化或灼伤,采用了铝箔作为表面吸收层,厚度约 120 μm。为提高试样表面激光冲击波的峰值压力、增大冲击波脉宽,并延长冲击波的作用时间,采用了对激光透明的流水作为约束层介质,水帘厚约 2 mm。

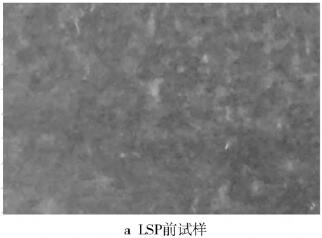

采用超高功率密度、超短脉冲宽度的钕玻璃激光强化系统对 M2 高速钢刀具试样进行激光冲击强化实验,选用 Nd:YAG GAIA 激光器,实验参数为:激光波长 1064 nm,激光能量 9 J,激光功率密度 12.7 GW/ cm2,脉宽<12 ns,采用圆形光斑、半圆搭接、单面无重复冲击,光斑直径为 3 mm。激光冲击前后的 M2试样外观如图 2 所示。

图 2 激光冲击处理前后的 M2 试样外观对比图

冲击实验后,将 M2 高速钢试样表面打磨、抛光至无划痕。采用线切割法将试样沿冲击区横截面切开,并将截面磨平抛光。采用 HR-150A 洛氏硬度计测定冲击区横截面上的显微硬度,由表及里每隔 100 μm 测试 3 次,取其算术平均值。 在大气和室温环境下,采用 MM-200 型磨损试验机进行摩擦磨损实验,采用球-平面往复干摩擦方式。从激光冲击处理前后的长方体试样上各切取 25 mm× 10 mm×5 mm 的小试样作为磨损试样,将其 25 mm× 10 mm 的表面磨平并抛光后,在该表面进行摩擦磨损实验。磨损实验前,将试样放入超声波清洗机中用酒精清洗,然后干燥。对磨偶件为φ6 mm 的 GCr15 轴承钢摩擦球,其经 860 ℃淬火、油冷、160℃低温回火、空冷处理后的硬度为 65HRC。对磨试样之间完全接触,先在低速下预磨,然后转为高速对磨,对磨线速度为 20 m/min,转速为 400 r/min,在干摩擦条件下将载荷加至 300 N。试样的磨损量用精度为 0.01 mg 的精密天平进行测量 , 磨损试样的磨痕形貌在X650 型扫描电镜下进行观察与分析[3-6]。

2、 实验结果

2.1 纵向显微硬度分布

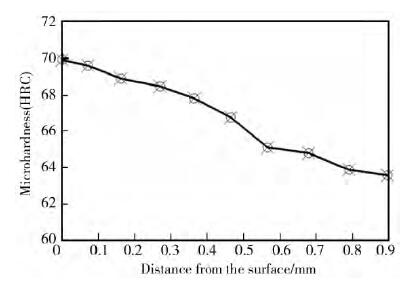

对 M2 试样冲击区横截面由表及里进行显微硬度测量,显微硬度分布如图 3 所示。硬度曲线表明,M2 试样冲击区横截面上形成了纵向显微硬度梯度,硬化层深度达 0.6 mm 左右。其中,表层硬度最高,约 70HRC,芯部硬度最低,接近基体硬度的 63HRC,说明表层硬度比基体硬度提高了 10%左右。这是因为M2 试样表层材料受强激光快速冲击后,大部分碳化物已溶入基体,且主要微量素均匀分布在碳化物中。在冲击波的爆轰作用、空气与靶材基体的双重激冷作用下,奥氏体的保温时间极短,其来不及长大,产生晶粒细化,而未溶碳化物也阻碍奥氏体晶粒的长大,从而使单位体积内的晶粒数量增多,晶界密度增大。而且,由于位错滑移和孪生组织的协调作用,微观组织产生了重构,引起了剧烈的塑性变形,形成了高密度位错、晶格畸变的马氏体位错与孪晶等缺陷。位错密度的增加提高了材料抵抗变形外力的能力,即提高了材料的屈服极限,从而提高了硬度。同时,产生了一定深度的残余压应力层。细化致密的微观晶粒、复杂的马氏体亚结构、较高的固溶含碳量、碳化物的析出强化以及表层形成的残余压应力场等因素都有效提高了 M2 高速钢试样的表面硬度。

另外,快速的激光冲击对 M2 试样深层材料的影响不太明显。通过分析可知,激光冲击波在金属材料内部传播的过程中,冲击波能量随深度的增加而减小,其峰值压力随传播距离的增加呈指数衰减。靶材表层材料受到的冲击波较强,对材料的强化效果也较强,形成了较为致密的组织。因此,晶界强化、弥散强化、位错与孪晶亚结构强化等综合作用导致了表层的高硬度。随着传播距离的增加,芯部材料的强化效果随着冲击波能量的减小而减弱,位错缺陷程度变小,显微硬度降低。当应力波峰低于材料的强度极限时,材料不再发生塑性变形,由此形成了由表及里的硬度梯度。因此,激光强冲击应力波使金属表面以下一定深度范围内的材料得到了强化。硬度梯度的形成既可以改善表层材料的抗磨损性能,又可以保持芯部材料的良好韧性。此外,高密度位错可以阻碍材料的滑移和疲劳裂纹的扩展,有利于提高材料的抗疲劳强度。以上结果对提高 M2 高速钢刀具的使用性能都有积极作用[7-13]。

图 3 M2 试样激光冲击区横截面上的纵向显微硬度分布图

2.2 表面抗磨损性能

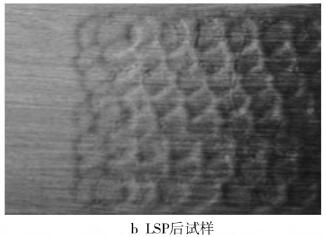

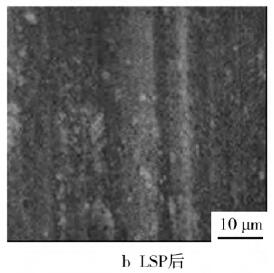

图 4 为 M2 高速钢试样经激光冲击处理前后的表面磨痕对比图。由图可以明显看出,在相同的磨损条件下,LSP 前 M2 试样的表面磨痕为较深的犁沟,磨痕底部出现了明显的裂纹和磨粒脱落,磨损比较严重,主要表现为剥落磨损。LSP 后 M2 试样的磨痕较少,犁沟深度较浅,磨痕底部相对平滑,表面较光洁,有轻微的片状脱落,主要表现为磨粒磨损。这说明激光冲击强化可以提高 M2 高速钢材料表面的抗磨损能力。

图 4 M2 试样经激光冲击处理前后的表面磨痕形貌对比图

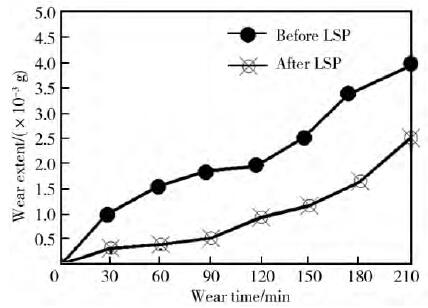

图 5 为 M2 高速钢试样经激光冲击处理前后表面材料磨损量与磨损时间的关系曲线。对比磨损量曲线可知,0~30 min 为跑合阶段,由于磨损初期的试样表面存在粗糙度,微凸体接触面积小,接触应力大,磨损速度较快,磨损量较大。随着摩擦的进行,在一定载荷作用下,摩擦表面的微观几何形状发生了改变,微凸体逐渐被磨平,实际接触面积逐渐增大,应力变小,变为弹性接触,磨损速度逐渐减慢,进入了稳定磨损阶段。此阶段的磨损量曲线较平坦,试样表面材料的磨损量随着摩擦过程的进行增加缓慢。其中,经激光冲击处理试样的稳定磨损阶段为 30~120 min,而未经激光处理试样的稳定磨损阶段为 30~90 min。120 min 以后为剧烈磨损阶段,磨损速度急剧增加。在整个试验过程的各个阶段,经激光冲击处理后试样的表面磨损程度均明显低于未经激光冲击处理试样,且稳定磨损时间较长。在磨损时间均为 210 min 时,未经激光冲击处理试样的表面磨损量达到 4.0× 10−3 g,而经激光处理后试样的表面磨损量为 2.5×10−3 g,说明经激光处理后,试样的磨损量减少了,耐磨性得到了提高。

图 5 M2 试样经激光冲击处理前后的磨损量曲线对比

分析其原因,材料表面的耐磨性与硬度成正比,表面硬度越低,越易发生塑性流动,越容易“咬死”。提高表面硬度,硬化层中的细小组织可以减少微观切削效应,有效抵抗摩擦拉应力,抑制疲劳裂纹萌生和颗粒剥落,降低磨粒磨损程度,提高表面耐磨性。激光冲击处理促进了残留奥氏体向较硬马氏体的转变,使微观组织发生了晶粒细化,同时促进了弥散性碳化物析出,提高了 M2 高速钢试样的表面硬度,增强了材料表面的屈服强度,使材料的抗咬合性提高,摩擦系数降低,从而有效提高了 M2 高速钢材料的表面抗磨损性能,延长了稳定磨损阶段。此外,激光冲击强化所产生的表层残余应力场还起到了调节试样所承受载荷的作用,提高了延缓疲劳裂纹萌生的能力,增强了疲劳裂纹的闭合效应。疲劳裂纹萌生的延缓与闭合效应既可以提高材料的失效抗力,延长材料的疲劳寿命,又可以有效改善材料的耐磨性能[14-20]。

3 、结论

1)激光冲击强化使 M2 高速钢刀具材料强化层中的奥氏体晶粒显著细化,所产生的马氏体位错与孪晶的复杂亚结构、碳化物的固溶强化与析出强化、一定深度的残余压应力层等因素都有效提高了材料的硬度、强度和耐磨性。

2)激光冲击处理后,M2 高速钢刀具材料冲击区横截面上由表及里形成了纵向显微硬度梯度,表层材料显微硬度峰值高达约 70HRC,比基体硬度提高约10%,硬化层深度约 0.6 mm,强化效果比较明显。

3)激光冲击处理后,M2 高速钢刀具材料所获得的较高表面硬度和表层残余压应力场有效地改善了材料的表面耐磨性,延长了稳定磨损阶段,进一步提高了 M2 高速钢刀具的切削性能与使用寿命。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com