高进给刀具的加工应用

2021-4-8 来源:许昌烟草机械有限责任公司 作者:牛卿艳,韩旭光

摘要: 通过分析槽类零件加工中遇到的问题,探讨了槽类加工中因刀具折损引起的成本增高和加工效率较低的关键因素。对刀具类型和加工成本进行综合分析,完善了现有的加工方案,找到了合适的加工刀具和加工策略,降低了加工成本。

关键词: 槽类加工; 刀具; 加工策略; 加工成本; 加工效率; 加工中心

1、引言

槽类零件加工中通常存在排屑不畅的问题。由于合金材料粘腻,易引起刀具挤屑和散热困难,导致夹刀、断刀的现象,降低了刀具寿命和加工效率,增加了加工成本,应结合工况合理选用刀具及加工策略,提高槽类的加工效率,降低加工成本。

本文选取新型 980ML 高进给刀具和经典的整体硬质合金刀具,对不同零件的多个槽类进行对比加工,从加工时间、加工成本、加工效率和金属去除率等方面进行数据汇总和分析,并对新刀具的加工方案进行验证,对槽类零件现有加工方案进行完善。

1、刀具特点

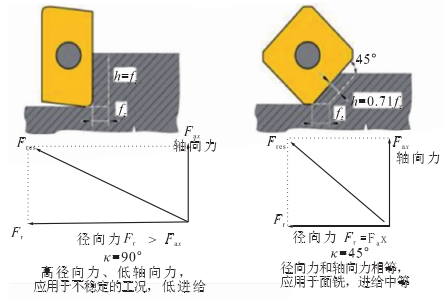

( 1) 刀具结构

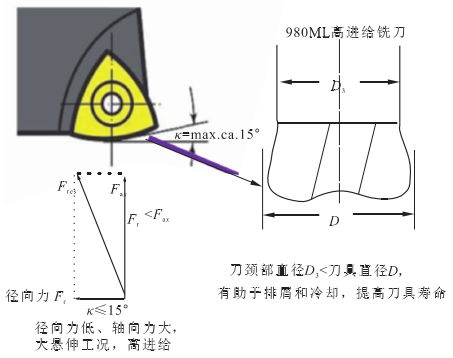

980ML 高进给铣刀的整体构造和加工特点见图 1。刀具的 κ 较小,最大约 15°,有效地减小了刀具的径向受力,提高了刀具轴向受力能力,保护了刀具韧带,提高了刀具的使用寿命。刀具采用缩颈设计,刀颈部直径 D3

小于刀具直径 D,有利于排屑,减少切屑堆积,便于刀具散热,保护刀刃的韧性。刀具采用缩颈高进给加工,便于大悬伸工况深度方向的加工,扩大了刀具的应用范围。

图 1 980ML 高进给铣刀的整体构造和加工特点

( 2) 刀具加工特点

980ML 高进给铣刀的适用性较整体硬质合金刀具更苛刻。其“小切深,高进给”加工策略中的“高进给”加工,对机床的高速性能要求较高,因此该刀具仅适用于轻型高速铣削机床。

其加工的优势如下:

①刀具的缩颈结构和刀尖处的大圆弧设计,使刀具加工时主要受径向力作用,便于排屑和散热。在采用相同进给量时,该刀具比整体硬质合金刀具提供更长的使用寿命。当采用高进给加工时,可显著提升生产率;

②“小切深,高进给”的加工策略,需要提高刀刃的锋利性,使其更适于加工深槽、钢件和硬度不超过 HRC62 的淬硬钢、不锈钢、超合金以及钛合金等粘腻材料。

降低了生产成本,并最大限度地减少振动和机床磨损。整体硬质合金立铣刀对加工工况要求较低,是较为通用的加工刀具。但在槽类零件加工时,由于其切削刃处的排屑槽相对较浅,且不存在缩颈设计,使深槽类零件加工排屑不便,易导致槽类零件被加工面光洁度较差和刀具折断的现象。

3、刀具加工实例对比

鉴于 980ML 高进给刀具在加工中心上受到的限制,在 MAZAK 车铣复合加工中心上进行高速铣削加工试验对比。

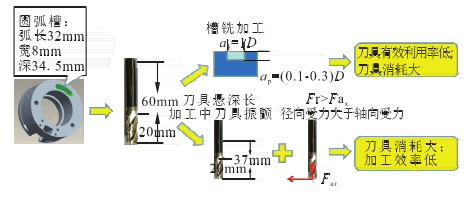

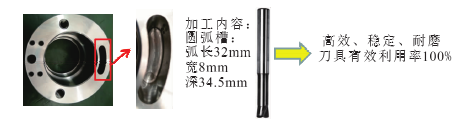

3.1配气座圆弧槽加工

选取零件配气座的圆弧槽进行加工试验。配气座零件共 57 件,材料为 3Cr13。整体硬质合金刀具加工方案选用 PM-4R-D8R1 具进行分层铣削,而高进给刀具加工方案选用 980ML08-MEGA 刀具进行分层铣削。配气座零件及整体硬质合金刀具加工见图 2,高进给刀具加工见图 3。

图 2 配气座圆弧槽及整体硬质合金刀具加工

图 3 配气座圆弧槽及高进给刀具加工

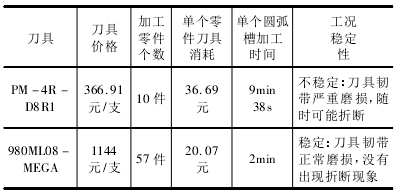

由表 1 可知,应用 980ML 型高速铣刀后,单件加工效率提高了 79. 2% ,刀具成本降低了 45. 3% ,证明了 980ML 新型刀具的加工高效性以及对高合金材料的耐磨性。

表 1 配气座圆弧槽加工试验结果对比

3.2底座加工

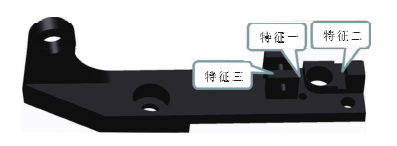

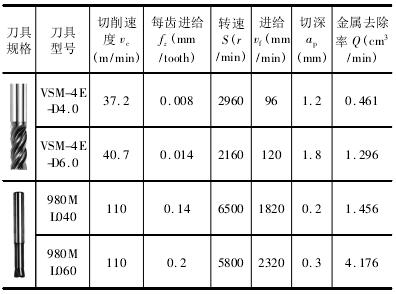

底座材料为 12Cr18Ni9Ti,因其含 Ni 和 Ti 等元素,属于难加工材料,其结构见图 4。需要加工图 5中特征一( 宽度 4. 5mm,深 14mm) 、特征二( 宽度4. 5mm,深 9mm) 和特征三( 宽度 6. 6mm,深 14m) 。运用槽类加工思维进行加工,对相同区域加工时,1 把刀具能完成的金属去除率切削数据对比见表 2。

图 4 底座零件结构

表 2 底座加工试验数据对比

由表 2 可知,应用刀具推荐参数对零件狭窄处的特征进行加工,同规格的 980ML 型高速铣刀的金属去除率较 VSM-4E 型刀具分别提高了 3. 16 倍和3. 22 倍,有效提高了零件的加工效率。

4、结语

由实际加工数据可知,加工槽类零件时,980ML高进给刀具能有效地降低刀具加工成本,提高加工效率,这充分肯定了新型 980ML 刀具“小切深,高进给”加工方案的可行性。

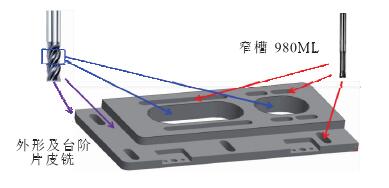

图 5 多种刀具加工策略

当加工中心工况满足高速铣削要求时,应优先选用 980ML 高进给刀具“小切深,高进给”的切削策略。对于重型力量型加工中心,由于其进给较低,则可采用传统的整体立铣刀进行槽类加工。两种刀具均可配合“摆线铣”“片皮铣削”等多种加工策略( 见图 5) ,不仅可完善零件外形、沟槽及型腔的加工方案,还可解决加工中心由于转速和机床性能差异带来刀具受限的问题,为不同工况环境加工提供更多的选择。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com