合理选择立铣刀实现模具高效加工

2023-7-14 来源:尚亚国际贸易公司 作者: 章宗城

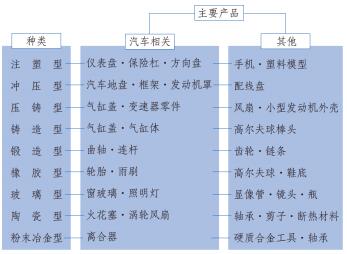

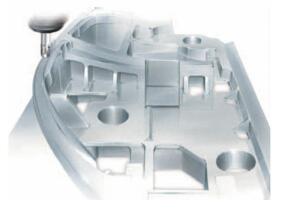

使金属塑料等原材料坯料成形达到所需的形状和性质而使用的模型器具称模具。用模具可大批量稳定地加工成型出同一形状尺寸的产品,每个产品都能达到一定的精度、性能和使用寿命。使用模具的效果是使产品生产过程的经济性生产效率和可信赖度均能大幅度提高。图 1 是模具的种类和利用模具制造的代表产品。

图 1

1. 模具加工制造

模具制造一般多属单件小批量生产。通常生产流程大致是 : ①根据产品形状尺寸形状进行模具设计 ; ②对模腔等主要表面加工进行数控编程 ; ③同时进行原材料准备、下料、必要的热处理,对工件的设计和工艺的基准平面进行加工 ; ④对模具的型面加工 ; ⑤组装、合模、检测、试模和必要的返工修理。

考虑到要消除每次加工中产生的内应力和变形,逐渐减少坯件和前道工序的形状误差,合理使用机床、刀具、插入中间检查及相关处理等原因。模具在机械加工时,应划分几个加工阶段 : ①粗加工,其主要任务是切除大部分加工余量 ; ②半精加工,任务是消除粗加工留下的缺陷和误差,为精加工作准备 ; ③精加工,使主要表面达到图纸要求 ; ④光整加工,有更高精度和表面质量要求的表面,如精度和表面粗糙度要求高于等于 IT6 级和 Ra 0.2μm 时。模具的各表面在各自加工阶段宜使用不同的刀具,以发挥各自特长达到它们最大的加工效能。

2. 立铣刀的选择

模具除工艺基准面等为平面外,主要加工的型腔中多为各种复杂的型面,中、大型模具多采用装可转位刀片和刀头的各类立铣刀,这类立铣刀刀片安装方便,一个刀角磨损后,即可转位更换使用另一刀角,经济高效实用。

立铣刀不论是整体的或装刀片、刀头的,都按其头部形状分类,转角呈直角的称直角头立铣刀,呈圆弧的称为圆弧头立铣刀,头部为半个球体的称为球头立铣刀。据模具被加工表面不同尺寸、形状,可分别采用不同种类尺寸和头型式样的立铣刀。一般模具除少数直角表面需用直角头立铣刀加工外,型腔中大部分的平面、成形表面,曲面的粗加工和半精加工,采用装多种形状可转位刀片的球头立铣刀或圆弧头立铣刀。精加工则采用整体的球头或圆弧头立铣刀,或装高精度球头或圆弧刀头刀片的机夹式立铣刀。

球头立铣刀和圆弧头立铣刀都可以加工模具的曲面、斜面、平面和各种成形表面。实际加工中,应该如何选用呢?一般小直径的球头立铣刀加工自由度大,各种曲面、成形面、凸模、凹模都能加工。但圆弧头立铣刀除一些凹模难以加工外,各种表面也都能加工,且有独特的优点。具体比较可参考以下几方面 :

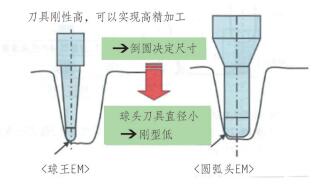

(1)型腔深部圆弧的加工

图 2 型腔深部转角圆弧加工比较

如图 2 所示,由于部位比较深,刀杆的悬伸长度长,球头立铣刀为满足小圆弧加工要求,不得不用细的刀具刀柄,极易变形。为提高这部分的加工质量,关键是刀具刚性好,应避免因刀杆刀具变形引起的让刀。让刀的结果会造成侧壁加工误差,从而加重后道钳工修磨工序的工作量,延长交货期。由图 2 可知,圆弧头立铣刀可利用其圆弧较小的转角一次方便地加工出来,圆弧头立铣刀直径不受倒圆圆弧半径影响,可采用较粗的刚性大的刀具及刀柄,加工精度高,图 1 中EM(END MILL)指立铣刀。

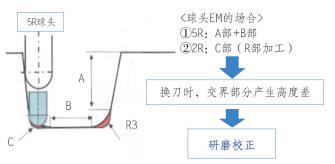

(2)减少消除接刀痕迹

图 3 消除接刀加工痕迹高度差

图3所示,通常还有这样情况,由于分工序加工,粗加工时为提高效率先用大直径为Ф10mm,即球头半径为 R5mm 的球头立铣刀加工 A 部和 B 部,为了加工出 R2mm 的圆角,再换用直径为 Φ4mm 球头半径为 R2mm 的立铣刀加工出 R2mm 圆角。两把刀接替加工,就会产生接刀痕迹(高度差)。这个痕迹和 “差” 须通过以后的钳工研磨等工序修正。但若一开始就用刚性更好的 Ф10mm×R2mm 圆弧头立铣刀,一次就可把 A 部、B 部、C 部加工出来。刀具的数量可减少,接刀痕迹的高度差也能消除,后续钳工工作量甚至可不需要。

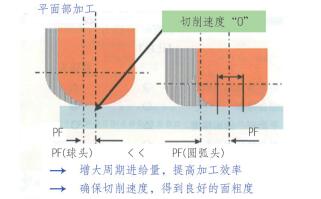

(3)平面部分加工比较

图 4 平面加工比较

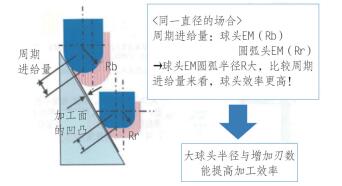

如图 4 所示,平面加工圆弧头和球头二者均可,应该比较一下它们的生产效率。生产效率可以刀具转一圈自身径向移动的距离,即周期进给量 PF 大小来比较(在相同的背吃刀量 ap 条件下,PF 就是侧吃刀量 ae 值)。球头立铣刀的中心切削速度为 “零”,为保证达到一定的表面粗糙度,它的 PF 值也就是进给量小于圆弧头立铣刀。故以加工模具中的平面来比较,圆弧头立铣刀的加效率高于球头立铣刀。

(4)斜面加工比较

图 5 斜面加工生产效率比较

如图 5 所示,若在二者直径完全相同情况下,可知球头立铣刀的头部圆弧半径 Rb 大于一般圆弧头立铣刀头部圆弧半径 Rr,因此球头及铣刀的斜向周期进给量 PF 较大。加工斜面时,为保证达到同样的粗糙度,球头立铣刀的生产效率可比一般圆弧头立铣刀高。如果再增加球头立铣刀直径和齿数,可以进一步提高生产效率。

由上比较可知,球头立铣刀适应性广,斜面加工生产效率较高。而加工平面,加工深部弧面,为减少接刀痕迹,减少刀具数量,减少钳工工作量等,考虑加工模具的综合效率和经济性方面,圆弧头立铣刀则有更多的优点。

3. 案例分析

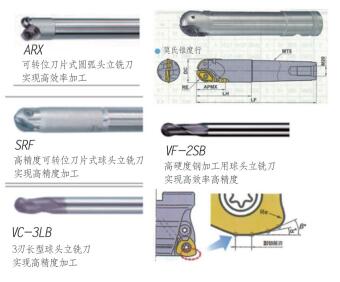

现以汽车发动机曲轴和连杆的锻压模具型腔选择立铣刀加工为例,刀具选择三菱公司产品,如图 6 所示。

图 6 几种高效模具加工用立铣刀(AJX 型圆弧头、SRM2型球头、SRF 和 VC 型高精球头、ARX 型圆弧头、 VF型高精球头)

(1)某冲压模具(见图 7)材料为球墨铸铁FCD500,粗加工采用 Ф80AJX 型 5 刃立铣刀,装有带圆角特殊三角形正前角的刀片而构成圆弧头立铣刀(据其不同直径可装有带 3~8 片刀片),图 6 中可见,刀片上主刀刃具有两重较小的主偏角,副刀刃构成的副偏角为 “零”,这种结构即使大进给时也能加工出很好的表面粗糙度。根据粗糙度理论高度 h ≈ f2/8R ,即粗糙度高度与 8 倍的刀尖圆弧半径成反比,与进给量平方成正比,一般圆形刀片圆弧半径 R 比其他形状刀片刀尖的圆弧半径大,故在同样条件下,加工表面粗糙度低许多。但 AJX 型立铣刀的刀片副偏角 =0°,圆弧半径相当等于无穷大,以它加工后理论粗糙度也应为 “零”,当然还有振动塑形变形等因素影响粗糙度,因此在副刀刃长度范围内可使进给量增至最大,提高了效率,表面粗糙度值也非常低。虽然进给量增大,切削力也会增大许多,但由于它具有小的主副偏角,使切削力的径向分力很小,刀杆不易在径向产生挠曲变形。

图 7 冲压模具

图 8 曲轴锻造模具

AJX 型立铣刀另一优点是当刀具不断向下切入时,受力位置始终不变,不易产生振动振颤,切削非常稳定,故还适宜薄壁模具的加工。特殊三角形的刀片主刀刃的另一侧向上抬起,使加工时切屑易于排出。AJX 型刀片的外面带有新开发的 Al-Ti-Cr-N 复合多层涂层,硬度高达 HV3000,多层涂层特别强韧,能阻止裂纹延伸,涂层的外层摩擦系数很低,仅为 0.4,按不同被加工材料,涂层成分可以变换。加工此冲压模具时切削速度达 125m/min,进给速度达3000mm/min。

此冲压模具的其他型面粗、半精加工,也可采用 SRM2 型 Ф50mm 球头立铣刀,它装有特殊设计的柳叶形的内刃和外刃刀片,和长方形的外周刃刀片,主要切削的内外刃刀片带波形分屑槽,可使切削阻力减小。刀片的材质采用超微粒硬质合金和导热性好的 RT 类硬质合金,刀柄刚性很高,柄部形状有复合型、莫氏锥度型、直柄型。刀片材质是 VP15TF,即超微粒硬质合金 TF15加专利的 AlTiN 涂层,加工时切削速度达 190m/min,进给速度达 650mm/min。

精加工较开阔的部位可采用 SRF 型球头立铣刀(球头半径 R=15mm),装有单片双刃半圆 S 形刀片,球头半径精度高达 R ±0.006mm,加工后可达到整体硬质合金立铣刀的切削精高效精加工狭小和较深部位,可采用整体超微粒硬质合金带 (AlTi)N 涂层的长球头立铣刀VC3LB(R=5),切削速度 =190m/min,进给速度 =1800mm/min。

(2)某曲轴锻造模具(材料 SKT4,硬度HRC50,见图 8),粗加工采用了装有圆形正角刀片构成的 4 刃 Ф25mm 的 ARX 型圆弧头立铣刀,刀片为精密模压制出,比带角度的刀片刀头强度大,难以损伤,转位后得到新刀刃的数量多,耐用。不同切深时,主偏角 0° ~90°,切削负荷逐渐增大,能在各个方向上切削轨迹过渡区域,加工表面平滑,可为精加工留下小而较均匀的加工余量。

圆形刀片比一般带圆弧头刀片的圆弧半径大,为达到较好的表面粗糙度就要采用更大的进给量 f,即可以更高效率完成加工,刀杆中心可通冷却液,加工此模具切削速度 160m/min,进给速度 2400mm/min,刀片材料和涂层也是VP15TF。半精加工采用同前的 SRM2(R10)球头立铣刀,切削速度 160m/min, 进给速度200mm / min; 精加工也采用了 SRF 型(R =8)球头立铣刀,切削速度 200m/min, 进给速度1000mm/min。较小型面的细部和较深部的精加工,采用整体锥形 4 刃球头立铣刀 VC4STB(R4)( 切 削 速 度 190m/min, 进 给 速 度 3000mm/min)和 2 刃长颈球头立铣刀 VC2XLB(切削速度 125m/min,进给速度 1000mm/min)。模具材料淬硬后硬度很高,以上立铣刀所选择采用的材料和涂层能顺利满足加工需求。

(3)连杆锻造模具(见图 9)的材料为模具钢 SKD61( 相 当 40CrMoV5), 硬 度 HRC50,粗加工和半精加工采用 ARX 型立铣刀,直径和刃数仅为 Ф10mm 和 2 刃,切削速度 80m/min,进给速度 800mm/min。本例立铣刀两圆形刀片相切构成中心刃,这样刀具一次安装可以进行如图 10 所示的多种表面加工,甚至全部加工,各表面的相互位置精度高。

图 9 连杆锻造模具

图 10 ARX 型圆弧头立铣刀可实现的加工

半精加工采用 SRF 型球头立铣刀(R8)(切削速度 100m/min,进给速度1200mm/min)和整体式 VCPSRB 型 Ф12R4 圆弧头立铣刀,圆弧精度可达 R±0.01mm,切削速度 250m/min,进给速度 2600mm/min ;精加工则采用整体球头立铣刀 VF2SB(R3)和 VFSB(R1)立铣刀,材料是超微粒硬质合金基础上加耐磨性、耐热性很高的单相纳米结晶(Al,Ti)N 涂层,二者切削速度分别 250m/min 和 200m/min,进给速度分别 2600mm/min 和 3800mm/min,寿命长,

精度高,能顺利加工淬硬材料。

4. 结束语

模具加工前要明确了解模具实际具体形状和加工技术要求,由于型腔多采用圆弧头和球头立铣刀,为了保证加工精度,提高加工效率和经济性,要合理地分工选用圆弧头和球头立铣刀,充分发挥它们各自的长处和优点,要依据被加工模具材料的机械性能,合理选择立铣刀的材料和涂层,并合理充分发挥多功能立铣刀的切削效能,保证各型面间相互位置精度。

尺寸和形状精度要求高的型面,在各加工阶段应分别选择不同精度的立铣刀,要求高精度加工时,较小的型面可采用整体高精度立铣刀,较大的可采用装高精度可换单刀片或刀头的球头圆弧头立铣刀,并选用相应的断屑槽。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com