摘要: 介绍了辊锻机的工作原理、结构及性能特点,分析了辊锻机与其它锻压设备相比所具有的突出优越性。对辊锻机在国内的应用及研究发展现状及其当前急需解决的几个关键技术问题及进行了阐述。对辊锻机进一步的研究方向提出了几点建议。

“十二五”规划《纲要》把节能减排作为我国技术装备和服务水平的约束性指标后,锻压设备行业开始快速走上了节能环保道路。由于辊锻工艺是连续局部塑性变形,变形力小,所需设备作用力小。与其他锻压设备相比,辊锻机具有设备投资小、生产率高、对厂房和基础要求低等优点,并且易于实现机械化和自动化,因而辊锻机已成为锻压行业中的首选设备。现阶段,辊锻机在汽车、拖拉机、飞机、动力机械、农业机械、工具以及日用品制造等工业部门中均越来越受到重视,具有非常大的市场前景 。

1 、辊锻机的工作原理及结构

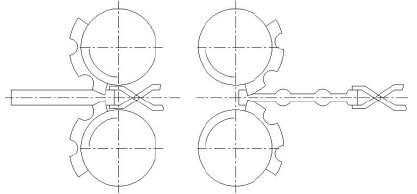

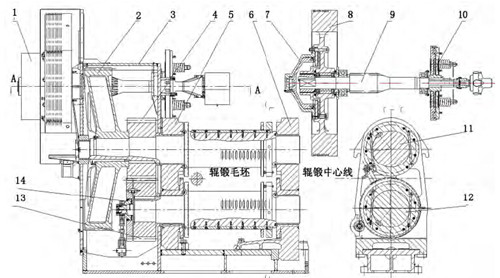

辊锻机是一种锻压机械,它是利用一对相向旋转的扇形模具使坯料产生塑性变形,从而获得所需锻件或锻坯的锻造工艺,辊锻原理如图1 所示。由图1 可以看出,在辊锻变形过程中,坯料在高度方向经辊锻模压缩后,除一小部分金属横向流动外,大部分金属沿坯料的长度方向流动。因此,辊锻变形的实质是坯料在压力下的延伸变形过程,适用于减小坯料截面的工序,如轴类件的拔长,板坯的碾片等。在工业应用中,辊锻既可作为模锻前的制坯工序,为长轴类锻件提供锻造用毛坯( 称为制坯辊锻) ; 亦可在辊锻机上实现主要的锻件成形过程或直接辊制出锻件( 称为成形辊锻) 。辊锻机按其结构和用途可分为悬臂式( 工作部分悬伸在床身外部) 、双支承式( 工作锻辊用轴承支承在两个直立的机架中) 、复合式( 悬臂式和双支承式这两部分的复合) 及专用辊锻机( 专门为辊制某些特殊工艺要求的锻件而设计的) 等四类 。目前应用最广泛的是双支承式辊锻机,其主要组成部分为机架、辊锻装置、中间轴装置、平衡装置、机架移动装置、离合器、制动器、电机装置、飞轮制动器、终端开关装置、气动、润滑、水冷装置等,如图2 所示。

( a) 辊锻开始阶段( b) 辊锻结束阶段

图1 辊锻原理图

2 、辊锻机的应用及研究现状

辊锻机最早在国外得到广泛应用,尤其是在重型机械行业非常发达的德国。早在20 世纪50年代,热模锻压力机开始得到迅速发展。但由于热模锻压力机不适合拔长、滚压等制坯工序,在模锻轴类锻件时必须配备制坯辅助设备,因此促进了辊锻机的应用和推广。我国对辊锻机的应用是在20 世纪70 年代开始的。当时为了满足国内对辊锻机的需求,1978 年12 月,我国机械部重矿局通过中国机械进出口总公司从德国EUMUCO 公司引进了全套技术和标准,生产ARWS 型系列自动辊锻机,使得我国可以生产和世界水平同步的最先进的辊锻机。到目前为止,国内应用的主要还是这种类型的辊锻机。国内生产辊锻机的厂家主要是中国二重和北京机电所两家单位。北京机电所在提供设备的同时还可提供辊锻工艺与模具技术。近几十年,国内外学者在辊锻机方面也进行了大量研究。1992 年,李东平、崔力生、付沛福等介绍了辊锻技术的特点与使用范围,论述了当时农机行业辊锻技术的应用情况,并针对农机行业中的锻压行业与国内外的差距提出了在农机行业扩大应用及发展辊锻技术的建议 。2001年田硕、马芝青、王圆等研究了新型闸瓦销的辊锻工艺,通过理论计算与试验对比,分析了辊锻机研制中两个主要参数( 压力、功率) 的确定原则,确定出了压力及功率合理的选用值。2002 年济南大学的王强、何芳与德国的Hermann Eratz 等以辊锻模具为对象开发了三维CAD 专用软件Vera-CAD。该软件能够自动生成辊锻毛坯图,优化辊锻工艺过程,反求原始毛坯及中间道次的坯料形状及尺寸,最终生成模具三维型腔或电极NC 加工数据文件,绘制二维模具图纸 。2004 年吉林大学的李世彬对自动辊锻机机械手进行了研究,分析了辊锻机自动机械手关键部件的力学性能参数,分析了采用液压控制系统及电气控制系统相结合的控制方式实现自动机械手的动作的特点及优势,并设计了自动辊锻机机械手控制的人机交互界面[ 。2002 年华中科技大学的陈建全对汽车前轴精密成型辊锻及模锻工艺与模具进行了CAD 技术开发,在分析传统计算毛坯设计不足的基础上,论述了前轴CAD 系统获取计算毛坯横截面面积的原理,对比恒定步长算法,提出了一种变步长的算法 。2003 年,北京机电所的蒋鹏、罗守靖、胡福荣等研究了ARWS 型自动辊锻机与加热炉、模锻主机的连接方式[9]。2004 年华中科技大学的刘桂华与北京机电所的任广升、徐春国等利用软件Deform3D 建立了辊锻变形过程的刚粘塑性有限元系统模型。对圆—椭圆—圆型槽系中的辊锻变形过程进行了三维数值模拟,研究了辊锻三维变形过程中材料的流动速度场、应力应变场的特征及其动态演化过程,讨论了不同变形参数对应力应变的影响 。2005 年胡福荣、蒋鹏、余光中等CAD/CAM 技术应用在了前轴精密辊锻模具设计制造中。采用先进设计手段、合理设计前轴精密辊锻模具以达到优化工艺、缩短调试时间的目的 。2006 年中北大学的于建民、张治民、李保成等用MSC /superform 软件对叶片辊锻工艺用对称模型进行了数值模拟,分析了坯料辊锻过程中金属的流动情况、等效应变的分布和辊锻力矩,优化设计工艺参数,为叶片辊锻制坯工艺的制定提供了依据 。2007 年吉林大学的宋玉泉、王明辉、宋家旺等研制出一种新型精成形辊锻机。该新型辊锻机通过在传统辊锻机的上锻辊与下锻辊之间增设凹模板,通过齿圈齿条结构使其同步移动,使工件的轴向和横向均受到凹模约束,改善了传统辊锻机不能精成形的难题 。2011 重庆大学的柳豪、周杰等研究了某型号重卡前轴成形辊锻工艺数值模拟辅助设计及优化问题,解决了美国某型号重卡前轴成形辊锻工艺调试中锻件在弹簧板与工字梁部位折叠、工字梁部位充不满等缺陷 。到目前为止,国内对于辊锻机的研究基本都集中在改善当前辊锻工艺及辊锻机辅助设备的研制上,而针对辊锻机本身的研究却鲜有报道。由于实现高质量辊锻并非是一个单纯的工艺问题,必须克服现有辊锻机的缺点和不足,因此如何研制出能满足精密成型的辊锻机就显得尤为重要。当前针对辊锻设备本身的研发才刚刚起步,具有很大的研发潜力。

1—保护罩2—大齿轮3—机架4—上齿轮5—左机架6—右机架7—离合器8—飞轮

图2 辊锻机的主要结构

3 、辊锻机的关键技术及发展前景

3. 1 重型化

自改革开放以来,在我国工业增加值的构成中,重工业的比例不断上升,经历了一个“产业结构重型化”的过程。2006 年以来,重工业产值在工业总产值中的比重再创新高,上升到70% 以上,至2008 年,这一比例更是上升到71. 33%[15]。以辊锻机的主要应用领域汽车行业为例,从世界各国重型车发展历史看,各国专用汽车、柴油机车、矿山机械等都已经显示出重型化、专业化的发展趋势。各国汽车制造公司都将载货汽车重型化、发动机大功率化以及高科技装备化作为产品研制和开发的发展方向。重型车的发展已经成为汽车产业和国民经济快速增长的动力,直接推动国家产业结构向重型化升级。随着重工业比例的提高,重型车需求量的迅猛增加,大幅度提升了市场对大型零件的需求。这将导致原有的锻压设备吨位不足,因而推动了对大型、重型锻造设备的需求。由于辊锻机的优势及其节能性的特点,对大型辊锻机的需求量自然大幅增加。现在市面上应用的辊锻机最大的做到了1100 mm。远远满足不了当前的需要,所以今后几年,应加快对大型辊锻机的研制,并尽快投入市场。

3. 2 绿色锻造

为了应对越来越严峻的资源、环境压力,锻造工业提出了采用绿色锻造的可持续发展模式。绿色制造作为一种综合考虑环境影响和资源效率的现代制造方式,其目标是使产品在设计、制造、包装、运输、使用到报废处理的整个产品生命周期中,对环境的影响( 负作用) 最小,资源效率最高,并使企业经济效益和社会效益协调优化。锻造作为传统的热加工行业,生产过程中能耗高、污染大、生产环境恶劣,因此迫切需要采用这种绿色制造模式,建设可持续发展的现代锻造企业[16]。为顺应绿色锻造的社会发展要求,辊锻机在设计及使用过程中要走绿色发展之道,要按照资源使用效率最高、环境影响最小的理念,遵循节能、环保、安全、高效的原则。

3. 3 精密辊锻技术

随着我国制造行业的发展,现在已经逐步从附加值低的粗放型制造迈向附加值高、技术含量高的精密型制造,相应地对机械产品的质量也提出了越来越高的要求。诸如一些军工产品、航空航天产品、仪器仪表产品、汽车产品、微型机械产品,其精度要求已达到微米级、亚微米级,甚至纳米级。这样的精度要求决定了发展精密加工、超精密加工技术 。精密加工技术的发展也促进了机械、电子、光学、液压、传感器、测量技术及材料科学的发展,同时也提高了对整个锻造行业包括辊锻机的技术水平和加工精度的更高要求。另外,目前原材料成本在锻造成本构成中占到60%以上,我国辊锻机的材料利用率在80% 左右,提高材料利用率,降低金属损耗的潜力相当可观。要想持续站稳辊锻机市场,势必要提高辊锻机产品的质量,提高辊锻精密成型的性能,大大提高材料的利用率,才能保持辊锻机生产企业的竞争能力。

3. 4 润滑技术

现有的辊锻机相对运动部件较多,润滑点特别多,但润滑技术却相对落后。例如关键的齿轮润滑及滑动轴承润滑均采用开式润滑,不仅浪费润滑油,影响美观,污染环境,且由于辊锻件是高温作业,容易带来安全隐患。因此辊锻机的润滑技术也急需改进。

另外,国外一些有实力的大型锻造公司现已大规模运用机器人来代替人工生产,效益及安全性显著增加,而我国目前只有少数的锻造公司运用机器人。一直以来以人工为主、劳作力密布的锻造职业,机器人的使用将是大势所趋。在10 年时间内,我国将大步跨进工业机器人年代。因此,在辊锻工艺设计中要充分考虑与机器人合理高效的连接,使辊锻机跟上锻压行业高效自动化的时代。配备制作业作为我国的基础支柱产业,在将来我国经济前行中发挥着不可代替的作用。随着全球经济一体化程度的深入,我国锻件总产量不断攀升,锻造技术不断前进。而我国锻造要从大国迈向强国,完成绿色锻造、低碳锻造方针,以工业机器人为中心的智能化与主动化配备改造,无疑将为锻造公司提高竞争力,体现先进制作优势,赢得市场商机供给更加有力的支持。

4 、结语

随着我国基础设施步伐的加大,带动了我国锻压工业的蓬勃发展。在当前国家大力推动节能减排的形势下,贯彻节能、环保、安全、高效的“绿色锻造”理念,对锻造行业显得尤为重要。打造绿色环保的锻造行业已是现今业内势在必行的举措。辊锻机以其具有设备投资小、生产率高、对厂房和基础要求低等优点获得迅速发展的契机。当前辊锻机厂家应该抓住这个契机,顺应时势发展需要,在设计及使用过程中走绿色发展之道,积极创新研发出新的产品,大力推动绿色生产以及循环经济的发展。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com