摘要:针对大型模锻压机液压缸的特点和技术条件,设计研发了整套液压缸密封,解决大直径、大膨胀量和大挤出间隙的高压密封问题。根据对密封件的使用情况和密封失效的形式,分析密封失效的原因,指出液压缸设计和失效密封存在的问题,提出相应的改善措施和更好的密封解决方案,以提高密封的可靠性和使用寿命。

0 、引言

大型模锻压机是衡量一个国家工业实力的重要标志。迄今为止,仅有中国、美国、俄罗斯、法国4个国家有类似设备,最大锻造等级为俄罗斯的7.5万吨和我国的8万吨。大型模锻压机主要用于铝合金、钛合金、高温合金、粉末合金等难变形材料进行热模锻和等温超塑性成形。其锻造特点是可通过大的压力、长的保压时间、慢的变形速度来改善变形材料的致密度,用细化材料晶粒来提高锻件的综合性能,提高整个锻件的变形均匀性,使锻件满足设计要求,节约材料,是航空、航天及其他重要机械生产重要锻件的关键设备。大型模锻液压机是随着航空工业的需要而逐步发展起来的。目前,我国的大型模锻压机是应用最先进的预应力钢丝缠绕剖分-坎合技术、机器人智能缠绕技术等设计而成,解决了压机承载机架、主工作缸、动梁等关键部件的设计和制造问题,设备总体性能达到了国际领先水平,是我国拥有自主知识产权的重大装配项目。大型模锻压机具有吨位大、压制力集中、比压高等特点。其锻造比压可达到1000~2000MPa。为了实现如此高的压制比压,最有效的方法就是提高液压压力,采用超高压液压(油压为60~130MPa),如此高的压力,必须解决密封的技术难题,其主缸密封的保压效果和可靠性至关重要,本文将以某大型模锻压机为例,结合主液压缸的结构特点和技术参数对其成套密封进行研究分析。

1 、主液压缸的结构特点和技术参数

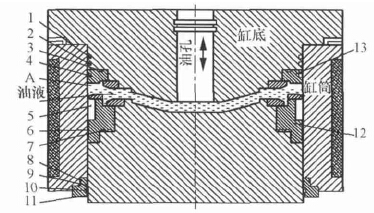

主液压缸特点:缸筒直径大,压力大,冲击载荷大,偏载大,缸筒膨胀量大,液压缸的活塞和缸底均设计有膨胀环,缸筒部分与缸底分离,结构如图1所示。

图1 主缸结构及密封沟槽示意图

1、2、4-缸底轴向静密封3、7-膨胀环端面径向静密封5-活塞主密封6、9-导向环8-导向套静密封10-活塞杆密封11-防尘圈12-活塞膨胀环13-缸底膨胀环A-腔体

与密封相关的主液压缸技术参数:缸筒内径为2920mm,工作压力≤60MPa,工作速度≤0.15m/s,介质温度-20~70℃,扭矩约100mN·m,介质为液压油。根据缸筒材料、直径、壁厚和压力等参数,忽略温度变化对钢材热膨胀变形的影响,忽略缸体自重及缸筒和缸底摩擦力等影响因素,将钢丝缠绕部分看成同等材料的实体钢材,利用有限元软件可计算出主缸在60MPa压力下工作时缸筒的膨胀量在2.81~3.22mm之间,再加上装配预留的间隙,单侧缸壁与活塞及缸底之间的最大间隙可达到2mm。

2 、主液压缸密封的研究

密封件需克服的技术难点:

(1)过盈量能够补偿缸筒在高压下的膨胀变形量;

(2)避免在高压下被挤入间隙而破坏;

(3)加工工艺的可行性和稳定性;

(4)可靠的密封性能。

为保证密封的可靠性,应以目前较成熟的密封结构为基础进行产品设计改进和优化。

2.1 主密封

主液压缸工作时,尤其是保压时,缸体的膨胀量较大,因此活塞主密封结构的设计综合了唇形密封和挤压型密封的特点,唇形密封过盈补偿量大,挤压型密封则可以提供足够强壮的密封本体,有利于承受较高的压力和侧向力。整套活塞密封均采用高强度和高弹性材料,能提供初始的预紧力,并且能够在工作过程中持续跟随调整,使用过程中不需要调整密封腔体的尺寸,不需要进行维护。

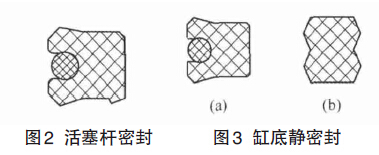

主液压缸的回程是靠回程缸完成的,活塞杆腔为零压或低压状态,密封杆结构设计为具有弹性补偿的Y形和O形弹性体组合的型式,如图2所示,作用是封堵活塞腔泄漏的油液,防止其滴落在工件上。

2.2 静密封

缸底轴向静密封(图1中的1、2、4)与活塞密封承受同样的高压。密封件为了起到密封作用,材料需要有较好的弹性,一般比较软。当高压作用且间隙较大时,就会被挤入间隙中,造成啃蚀破坏,最终导致密封失效。材料选择的局限性是密封设计的一个较大难点,为使密封件克服被挤入间隙造成啃伤,选择高强度聚氨酯材料,考虑密封需补偿缸筒膨胀带来的沟槽尺寸变化,缸底轴向静密封结构设计为图3a所示结构。

膨胀环端面径向静密封(图1中的3、7)和导向套静密封结构设计为图3b所示结构,内外各有两道密封唇,具有较好的密封效果和防扭曲作用,端面的大倒角,可使密封跟部远离挤出间隙,避免挤出。

2.3 导向环

主液压缸工作时,活塞下端存在较大偏心载荷,因此在活塞和缸盖处设置多道导向环,导向环由强度较高的一种织物增强的聚酯树脂复合材料制成,可以承受较高的径向载荷,最大承载能力达到450N/mm2,具有非常好的耐磨性,并能吸收振动,表面有微小的凹陷,用于留存液压油,对导向环提供润滑作用。

3 、密封使用情况及分析

压机使用前期,主缸运行状况良好,后出现不保压情况,缸底出现漏油现象。拆缸检查密封件的状况:

(1)活塞密封和活塞杆密封为动密封,未见明显的磨损痕迹,无撕裂、啃伤等破损现象,密封唇过盈量较使用前变小;

(2)导向环局部有轻微磨痕,无明显磨损和变形;

(3)导向套上的静密封形状和外观完好,有一定的正常永久压缩变形量;

(4)活塞膨胀环和缸底膨胀环端面的径向静密封,在背压侧有一定的挤边现象,并不严重;

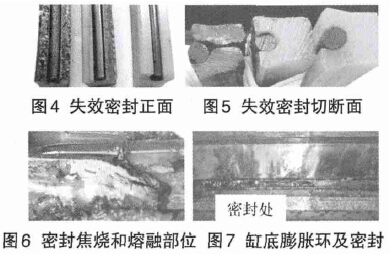

(5)缸底轴向静密封出现焦烧、断裂、啃伤、挤边等现象,损坏严重,密封已失效。可见,造成压机主缸运行不良的密封问题是液压缸底部的轴向静密封出现严重损毁,从而造成泄漏与密封失效。

为了解决问题,分析缸底轴向静密封失效原因至关重要。

图4、图5中的失效密封为缸底轴向静密封,从左至右的三道密封分别安装在图1中的4、2、1沟槽处。从损坏情况来看,第一道损坏最为严重,Y形圈从弧底开裂,背压侧跟部啃伤,压力侧有焦烧和熔融现象,如图6和图7所示,而压机缸底膨胀环表面有黑色附着物和燃烧痕迹,如图7所示。第二道密封损坏相对较轻,仅有轻微烧蚀和啃伤。第三道密封仅跟部有啃伤,而无烧蚀。

造成焦烧和熔融的原因为高温,从液压缸的技术参数和运行状况看,摩擦产生的热量不足以对密封件造成伤害,结合液压系统和图1所示液压缸结构来看,液压缸腔体A处易积存气体,且无法排除干净,聚积的气体在高压压缩状态下体积迅速变小,并通过密封间隙和密封件向外扩散,当气体压缩到极限值时会发生“爆裂”(见图8),同时释放大量热能,即“狄塞尔”效应。对于液压缸往复运动密封件而言“狄塞尔”效应经常发生在密封间隙和沟槽接合的拐角处。此处产生的高温会导致密封件发生烧焦和熔融,同时引起油温升高,导致油中的各种添加剂被破坏,产生游离碳、酸质和胶泥状沉淀物,并造成油液发黑,加速了油质的劣化,同时还会使金属产生化学腐蚀作用。

图8 气体爆炸现象

“狄塞尔”效应所产生的高温计算公式如下:

式中T1 ——气体压缩前绝对温度(K);

T2 ——气体压缩后绝对温度(K);

p1 ——气体压缩前压力(MPa);

p2 ——气体压缩后压力(MPa);

V1 ——气体压缩前体积(cm3);

V2 ——气体压缩后体积(cm3);

K——绝热系数(空气绝热系数,K=1.4)。

假设空气在常温20℃被压缩至60MPa时,不计算热传导等影响因素,通过上述公式可计算发生“狄塞尔”效应所产生的瞬时温度可达到670.9℃。气体在高温高压下爆裂后使密封件发生点蚀,重复发生则导致密封出现熔化、碳化以至于烧毁。

密封跟部啃伤和挤边是因为密封材料的抗挤出性能无法承受当下的挤出间隙,对密封件的烧蚀导致密封材料性能的下降。此外,缸筒与缸底采用螺栓连接,螺栓在高压下会发生变形,导致工作时缸筒在缸底侧仍然有较大的膨胀,再加上装配预留的间隙和偏心,单侧缸壁与缸底膨胀环之间的间隙约0.6mm,单侧缸壁与缸底之间的的间隙达到1.5mm左右,如此大的间隙,密封件很容易被挤出从而破损,同时,密封件发生变形,在高压作用下,Y形圈槽底被撕裂。间隙越大,则密封件越容易被挤出、啃伤,从缸底三道轴向静密封根部

的损坏程度也可以看出,因此,当缸底膨胀环上的第一道静密封失效以后,第二道和第三道静密封也会很快失效。

此外,液压缸在经过一段时间的使用后,缸筒存在变形的可能,这也加剧了缸筒与缸底之间的间隙或者局部间隙变大的可能。由于这些因素的存在,共同造成了缸底静密封的损坏失效。

4 、失效密封的改进

密封件被挤入间隙而破坏是大间隙高压密封失效的主要原因之一。防止密封件被挤入间隙是解决问题的关键。在分析缸底轴向静密封的失效原因后,决定对密封结构和配置进行改进,改进后的密封结构如图9所示,密封为实体的哑铃型双唇结构,其优点是接触力更加均匀,不易扭曲、断裂,过盈量根据缸筒与缸底膨胀环、缸底之间的相对膨胀量做适当的增加,并在密封跟部增加可随缸筒膨胀的挡环,工作时高压油作用在密封件上,使密封件发生变形,通过密封件的传递,力将作用在挡环上,使其始终紧贴在缸壁上,保证缸筒和缸底之间无间隙,从而有效地保护密封件,防止其被挤出。此挡环可用强度较高的塑料材料或软金属材料制成。同时可在膨胀环上增加一道密封,如图10所示,以提高密封的可靠性和液压缸的使用寿命。

在液压系统和液压缸的设计中,尽管采取了各种预防措施,但是空气污染仍然难以完全避免,系统运行过程中会有空气进入和气泡产生,因此在运行过程中不断排除空气对于系统的正常运行非常重要。

5 、结束语

大型模锻压机液压缸需要解决大直径、大膨胀量、大间隙的高压密封问题。针对液压缸的特点和技术条件,设计研发了整套液压缸密封。根据密封件的使用情况和密封失效的形式,分析密封失效的原因,指出液压缸设计和失效密封存在的问题,提出改善措施和更好的密封解决方案,以提高密封的可靠性和使用寿命,确保压机安全高效运行。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com