摘要:热模锻压力机上广泛应用的湿式离合制动器按离合器与制动器的布置形式可以分为分体式离合制动器和组合式离合制动器。湿式离合制动器以液压油作为工作介质,整个离合器、摩擦器腔内充满了液压油,主动轴和被动轴间的扭矩传递通过油膜间的抗剪力实现。本文着重介绍当前热模锻压力机上应用的湿式离合制动器的结构类型及相关产品,并对其关键零部件摩擦片的研究现状进行了归纳分析。

0 引言

热模锻压力机上应用的摩擦离合制动器的结构型式很多,按其工作介质可分为干式和湿式两种,干式离合制动器是以压缩空气作为工作介质,湿式离合制动器以液压油作为工作介质[1];按离合器与制动器的布置形式可以分为分体式离合制动器和组合式离合制动器。离合制动器性能的好坏直接影响压力机的工作效率及工作能力[2]。热模锻压力机工作时,离合制动器运转率很高并且承担高频的工作负荷,如果采用干式离合制动器则其摩擦片上的摩擦材料会迅速磨损并发热,从而产生足以造成工作环境严重污染的粉尘和噪声。

1 、湿式离合制动器简介

液压湿式离合制动器近年来广泛应用于机械压力机领域。多盘式液压湿式离合制动器具有推力大、动作灵敏、离合制动惯性小速度快、摩擦盘磨损小等诸多优点,可迅速可靠地完成离合和制动功能。利用液压装置可以使离合器结合、制动器制动时平稳且无冲击。在湿式离合制动器的主动盘和被动盘之间存在一层油膜,正是由于油分子层的存在使得主动轴和被动轴间的扭矩传递不依赖摩擦片间直接的干摩擦,而是通过油膜间的抗剪力实现(要求油分子层和摩擦盘摩擦面之间的附着力应大于滑动产生的油膜间剪切力)[3]。正是基于以上原因,湿式离合制动器的摩擦副工作过程中磨损很小甚至达到无磨损。

2 、热模锻压力机用湿式离合制动器的基本分类

根据湿式离合制动器中离合器与制动器的布置方式,可以分为湿式组合离合制动器与湿式分体离合制动器。虽然当前在热模锻压力机上湿式离合制动器的结构形式很多,但基本结构原理类似,均由离合器外壳、离合摩擦盘、制动器外壳、制动摩擦盘、活塞、弹簧、旋转接头等组成[4]。在离合制动器的布置方面,为了降低在压力机离合、制动过程中的能量损耗与发热量,避免制动角超差,普遍将离合制动器安装在压力机驱动系统输出低速飞轮与压力机滑块输入轴之间。在结构允许且传动机构附加惯量不大的情况下,允许使用高速离合制动器安装在传动系统高速轴上。

2.1 湿式组合离合制动器

2.1.1 结构分析

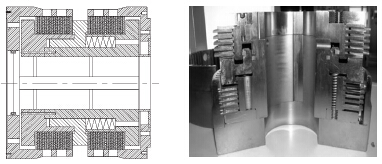

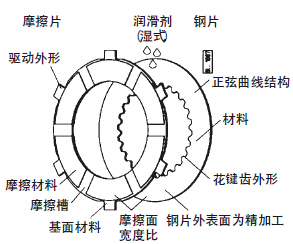

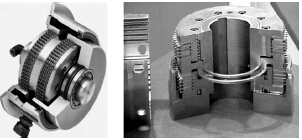

图1 湿式离合制动器结构图 图2 湿式离合制动器实物图

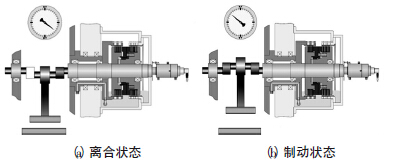

如图1、2、3 所示为湿式离合制动器的结构与实物以及湿式离合制动器与压力机的安装方式示意图与制动/离合状态示意图。

图3 湿式离合制动器与压力机安装图

2.1.2 工作原理

湿式离合制动器主要由离合制动器本体、液压控制板、具有软制动软结合功能的模块化控制系统、旋转接头、双阀和液压油箱等组成。液压系统提供的压力油经旋转接头进入油缸,压力油推动活塞,顶开弹簧,离合器的主动、从动摩擦片压紧,制动摩擦片松开,实现离合器摩擦片的“接合”,制动器摩擦片的“脱开”。工作状态时,离合制动器的整个离合器、摩擦器内充满了液压油。当活塞的液压油压力消失时,离合器摩擦片脱开,制动器摩擦片在制动弹簧的作用下接合实现制动[5]。由此可知,湿式组合离合制动器工作时存在三个过程:离合侧压紧、空转、制动侧压紧[6]。在结构设计中,离合器与制动器的接合与脱开之间不可以产生干涉现象[3]。湿式组合离合制动器制动精度高,能够满足更高的工作频率,占用空间小、惯量低、啮合/松脱速度快,在很大程度上无需维修[7]。

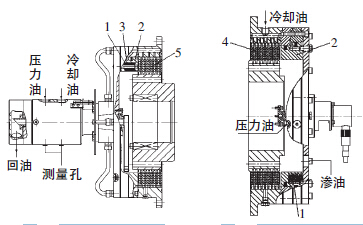

图4 湿式离合器结构图 及安装图 图5 湿式制动器结构图及安装图

2.2 湿式分体离合制动器

2.2.1 结构分析

如图4、5 所示为湿式离合器与湿式制动器的结构示意图,通常湿式离合器安装在飞轮上,湿式制动器安装在机身上。

2.2.2 工作原理

离合器的工作原理:弹簧1 作用在缸体内活塞2 上,松脱离合器摩擦盘。压力油3 使活塞压靠到弹簧上,离合器结合。

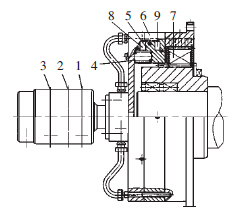

制动器工作原理:弹簧1 作用在缸体内的活塞2 上,制动器摩擦盘4 在活塞的作用下压靠在一起,制动器制动。在液压油的作用下(一定的油压),弹簧压靠在活塞上,制动器停止制动[9]。如图6 所示为采用附加驱动装置的制动器以及与压力机身安装示意图,对于这种制动器,制动器活塞借助压力油的作用,可以增加动作压力。活塞5 借助从供油管路1(活塞腔)出来的油压可以增加制动扭矩。

图6 配有附加驱动装置的湿式制动器及安装图

3 、湿式离合制动器摩擦片分析

所谓湿式离合制动器是指其离合器、制动器的摩擦片在结合、制动过程中,摩擦接触表面不表现为直接的干摩擦而是液体和半液体界面的摩擦状态。湿式离合制动器的性能好坏取决于主、从动摩擦片是否能够形成液体和半液体界面摩擦,而摩擦片材料、结构形式、参数是形成界面摩擦的重要因素[10]。因此若要保证湿式摩擦离合制动器在运行过程中可靠工作,则必须研究摩擦片主要的失效形式以及摩擦片材料、结构形式对于性能的影响。

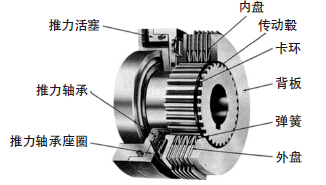

摩擦片表面开有一定深度的油槽是多盘湿式摩擦离合器的一个显著特点。这些油槽有散热、增加摩擦因数(油槽能迅速切断油膜,从而提高摩擦因数),有助于主、从动摩擦片结合与分离以及冲刷磨屑的作用[11]。对于湿式离合制动器,摩擦面上的沟槽对油的合理流动是十分关键的,对于烧结摩擦片尤其重要。目前在湿式离合制动器的应用中,钢/钢摩擦片组合正在被钢/烧结材料摩擦组合所替代。在湿式摩擦片中,最引人关注的是钢/纸摩擦组合,具有良好的摩擦性能和无磨损性能,因此这种结构组合越来越广泛地应用于机械工程和车辆工业。如图7 所示为摩擦片(外耳式)与钢片(内花键式)的摩擦组合。

3.1 湿式离合制动器用摩擦片主要失效形式

湿式摩擦离合制动器的主要失效形式为过热烧毁和翘曲变形,其主要失效原因均为局部过热。湿式摩擦离合器主、从动摩擦片在结合时经历两个过程,即初始的主从摩擦片间的滑动及最终在摩擦力矩作用下主从摩擦片的共同旋转。主动片和从动片之间相对滑动产生的滑摩功转化为热量,致使摩擦片温度升高[13],冷却油不能够达到冷却效果,因此需要一定流量的冷却液通过离合器滑动摩擦副表面吸收所产生的热量,降低表面温度和径向温差[14]。

图7 摩擦片与钢片

在摩擦表面的温升没有得到有效控制的情况下,摩擦片表面会产生温差,从而引起摩擦片表面产生热应力。当摩擦表面热应力超过摩擦材料屈服极限时摩擦片会发生变形,从而造成摩擦接触面积大大减少而产生失效。因此摩擦片表面温升和表面冷却润滑油槽形式是判断湿式摩擦离合制动器摩擦片的重要指标。

3.2 摩擦片表面状态对摩擦性能的影响

摩擦片的结构形式特别是表面状态(如沟槽的形状和分布)既影响着摩擦系数的稳定性和耐磨性、摩擦片的散热效果好坏,同时也影响着摩擦过程中磨屑的形成和排出[15]。对于湿式离合制动器还要考虑带排转矩的影响。所谓湿式多片离合器的带排转矩,就是指当湿式离合器处于分离状态而空转时,由于湿式离合器的摩擦副间隙中存在冷却润滑油,润滑油在各摩擦副间隙中形成润滑油膜,摩擦副的摩擦片与对偶钢片的相对旋转,必然要对摩擦副间隙中的润滑油膜形成剪切作用,这种由于剪切润滑油膜而产生的转矩称之为带排转矩[16]。因此在湿式离合器结构设计和使用时都应尽可能地考虑减小带排转矩的技术手段[17]。由于摩擦片的结构形式对湿式离合制动器的性能有很大影响,因此它必然是在探讨摩擦片性能时不可忽视的考虑因素。

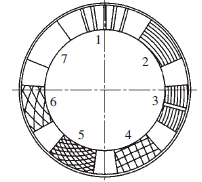

高晓敏等[15]对图8 所示7 种摩擦片表面沟槽形状的性能进行了试验,试验片摩擦材料采用铜基粉末冶金,规格选用GB10428-89《湿式烧结金属摩擦材料摩擦性能试验台试验方法》中的标准试验片,摩擦层外径230mm,内径190mm,片厚3mm,得到以下结论:

(1)摩擦片表面沟槽不但具有刮油、冷却和有效排出磨屑的作用,而且对摩擦副的摩擦特性有较大的影响,合理的沟槽形状可以大大改善离合器的摩擦性能,提高承载能力;

图8 摩擦片表面沟槽形状

1.径向槽2.螺旋槽3.复合槽.方形槽5.弧线菱状槽1 6.弧线菱状槽2 7.无沟槽

(2)在离合器设计中,传动系统对离合器接合时间、接合转矩与时间或转速的动态关系要求,可根据不同形状沟槽的结合特性,选择适当的沟槽来满足。如要求离合迅速,可选择摩擦系数较大且转矩建立较快的螺旋槽;

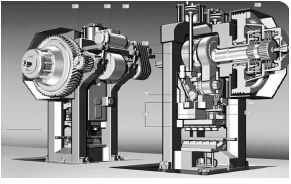

图9 EUMUCO MP 型压力机

1.机架2.活塞3.连杆4.活塞导向系统5.湿式离合器6.重量平衡机构7.活塞适应系统8.背齿轮9.人字齿轮10.推顶活塞

(3)无沟槽的光摩擦片易形成油膜,摩擦转矩建立慢,摩擦系数小且不稳定,在离合器脱开状态带排较严重;

(4)有利于排油的沟槽形状如螺旋槽、复合槽、弧形菱状槽等的平均动摩擦系数较大;由于这些沟槽刮油能力较强,在接合前期有利于减小摩擦副之间的油膜厚度和压力,从而使接合前期动摩擦系数较高,有利于缩短接合时间;

(5)径向槽、方形槽等形式对摩擦表面供油良好,能够保证足够的冷却油通过,冷却效果较好,但多形成液体润滑,使摩擦系数低于螺旋槽等形状;

(6)复合槽(螺旋槽加径向槽)综合了螺旋槽动摩擦系数较高,径向槽冷却效果好的特点,具有较好的综合性能,即摩擦系数大、冷却散热快;

(7)对于同种形状的油槽,其深度、宽度和密度对摩擦性能也有影响,一般来说,宽、深、密的沟槽比窄、浅、疏的有利于刮油,摩擦系数较大,冷却油流量也较大,从而冷却效果好,但面积系数较低,可能导致磨损加剧;

(8)与油流方向夹角越小的沟槽,冷却能力越差,如螺旋槽的冷却效果较差。

贾云海、张文明[14]也认为,双圆弧油槽综合性能较好,摩擦副摩擦因数适中,且易于制造,最适合于湿式摩擦离合器从动摩擦片使用。

4 、湿式离合制动器产品介绍

4.1 EUMUCO MP 型压力机用湿式离合制动器[18]

如图9 所示湿式离合制动器,安装在驱动系统低速输出轴上,与飞轮连接,该失效安全型离合制动器有响应时间短、噪声小、几乎无磨损等优点。4.2 Ortlinghaus 0123/0127/0128 系列湿式离合制动器[19]

如图10 所示为Ortlinghaus 0123 系列湿式组合离合制动器,图11 为Ortlinghaus 湿式分体离合制动器(0127 系列湿式离合器与0128 系列湿式制动器)。

图10 Ortlinghaus 0123 系列湿式组合离合制动器

0123 系列湿式离合制动器技术参数:转矩范围3000Nm ~600000Nm,转速范围350~1700r/min,外缘直径范围199mm ~1180mm,内孔直径范围58mm~375mm,长度范围135mm~650mm。

图11 Ortlinghaus 湿式分体离合制动器(0127 系列与0128 系列)

4.3 英国Wichita 湿式离合制动器[20]

如图12 所示为英国Wichita CBA 系列湿式离合制动器及其结构图,可以安装在热模锻压力机驱动系统较高速轴或低速飞轮上。如图13 所示为安装有Wichita CBAT-32580 湿式离合制动器PTC 600吨压力机。

4.4 EATON 湿式离合器[21]

如图14、15 所示为Eaton Airflex AS/AR 系列离合器及其结构图,采用碟簧嵌入多盘摩擦片作为离合器的失压分离装置,摩擦内片(主动摩擦片)为钢片,加工有内花键,摩擦外片(从动摩擦片)表面为烧结金属材料,加工有油槽。AS、AR 系列都是湿式摩擦离合器,采用烧结青铜材料作为其摩擦材料。AR 系列提供最大允许扭矩2530Nm,AS 系列提供最大允许扭矩2550Nm。伊顿公司也曾推出金属加工业用离合制动器Airflex AMCB AccuStopTM 离合制动器,扭矩稳定,维护简便[22]。

图12 Wichita CBA 系列湿式离合制动器

图13 CBAT-32580 离合制动器安

图14 EATON Airflex AS/AR系列湿式离合制动器

图15 EATON Airflex AS/AR 系列湿式离合器内部结构图

5 、结论及展望

离合制动器的湿式结构可以在很小的惯量下产生很大的扭矩,特别是在气动干式离合制动器的使用效果不好时,湿式离合制动器更能凸显其优势。干式离合器和制动器的摩擦面暴露在空气中[23],湿式结构是一种封闭的结构,不会产生粉尘影响环境,工作过程中的噪声很低[1]。湿式离合制动器的特点是体积小、惯量低以及单次行程次数高,并且这种结构的制动器基本上无维修。此外,由于可以采用多盘结构,所以扭矩传递大,而热负载小。由于运行噪声低,约85dB,所以制动器无需增加噪声防护措施,可在一定程度上节省成本。正是因为上述特点,湿式离合制动器在大型机械压力机和其他领域得到了广泛的应用。

尽管热模锻压力机采用湿式离合制动器的初期投资会比干式离合制动器略高,但如果考虑诸多优势因素的话,湿式离合制动器的成本可以很快得以回收。由于其具有摩擦材料无须更换、维护维修成本(使用成本)较低、性能好、寿命长(湿式离合制动器是干式离合制动器寿命的10~20 倍)、响应速度快、重复定位高等诸多优点[19],所以应用越来越广泛。如果使用得当,湿式离合器/制动器在连续使用的情况下可以永久使用;在开单次的情况下,湿式离合制动器可以每周7 天每天工作24 小时,连续工作一年而无磨损和发热的情况。由于采用了油冷方式,可以保证散热性能非常好,所以这种湿式离合制动器开单次的次数要远远高于干式离合制动器的单次次数。此外,湿式离合制动器没有粉尘和污染,对设备冲击小,惯量低。

基于以上分析,可以得出热模锻压力机用湿式离合制动器的主要优势有以下几点:

(1)离合制动器的摩擦片磨损量更少,接近零磨损状态,发热量更少且散热性能好,正常工作允许转速、扭矩范围更大。

(2)离合制动器的结构简单化,减轻了质量,减少了压力机系统的附加惯量。

(3)离合制动器的离合与制动功能响应迅速可靠,可以利用离合制动器实现压力机滑块的任意位置停止,且可以实现滑块的寸动行程[24]。

(4)离合制动器工作过程中故障率低,维修量小,可靠性高。

(5)离合制动器可根据工况需要实现软离合—离合—软制动—制动的缓冲过程,这种可控制的软接合、软制动有效改善了频繁接合、制动的冲击、噪声和磨损[25]。

(6)为保证离合制动器在安全状态下运行,离合制动器可配备打滑卸荷安全系统[26],防止离合制动器打滑、过热而产生磨损,当打滑超过许可值,制动器立即制动,设备停机以保证设备及离合制动器的安全运行。

(7)可以采用模块化控制系统[5],对离合制动器及其动作过程分别进行模块化控制,以实现离合制动器的结合与制动的控制及动作优化,从而实现离合制动器动作平稳、安全可靠和低噪声的特点。

由以上分析可知,湿式离合制动器无论是从制动、离合性能还是从经济效益、环境保护方面都具有明显优势,在机械压力机领域尤其是大型机械压力机领域会逐渐取代干式离合制动器而成为主流。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com