摘要:通过对主动端耳轴深孔孔系结构特点进行分析,制订可行的加工方案,安排各深孔加工顺序。在实际深孔加工中控制深孔走偏趋势、解决了轴向与径向深孔的接通问题。

关键词:主动端耳轴;测厚仪;深孔加工;走偏

1 、工件概述

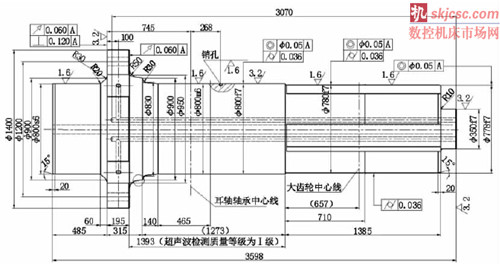

主动端耳轴与从动端耳轴、托圈、耳轴座等零件构成钢包倾翻部件。主动端耳轴为单法兰结构,配合面800s6、直径800m6 安装耳轴轴承,直径780f7 /直径778f7、120° /78. 5 + 0. 30双键槽部位安装切向键和大齿轮,以传递动力和扭矩。该件精加工成品交货材料为34CrNi3Mo,净重约14 600 kg,见图1 所示。

图1 主动端耳轴零件图

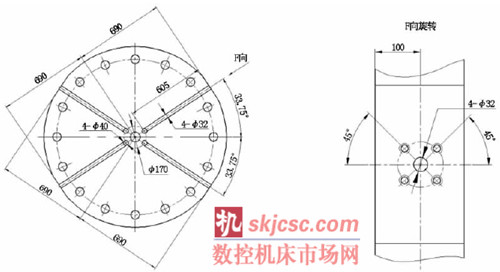

2 、主动端耳轴深孔孔系结构

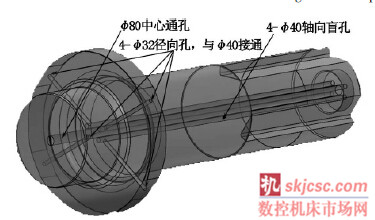

深孔孔系的结构见图2,深孔孔系结构空间模拟见图3。工件回转中心部位为直径80 mm 通孔,(直径40 × 3 070) mm 轴向盲孔只和(直径32 ×605)mm( 至直径40 mm 孔理论中心) 径向深孔接通。

图2 深孔孔系结构

图3 深孔孔系结构空间模拟

3 、深孔孔系加工工艺流程

(1)车床:留量,加工好深孔架口和找正带。

(2)镗床:法兰端面预钻引导孔。

(3)深孔钻:修引导孔,钻、扩直径80 mm 中心通孔符图,测厚仪监控和记录直径80 mm 出口走偏量。

(4)车床:用测厚仪以直径80 mm 内孔找正(误差≤0. 5 mm),留量修找正基准圆和检测带。

(5)划:划轴头端4-直径170 mm 上直径40 mm 轴向盲孔加工线,并引至工件全长及对面端面。

(6)镗床打直径40 mm 轴向盲孔的引导孔。

(7) 深孔钻床按线上下和左右找正,钻4-直径40 mm 轴向盲孔符图,孔深应按入口端余量相应加深,测厚仪检测并记录走偏量。

(8)车床:全车各外圆、端面及沟槽符图,临检形位公差。

(9)划线:分别划出键槽、销孔、法兰孔、4-690mm 平面加工线。

(10) 镗床:铣4-690 mm 平面,临划690 mm面上直径32 mm 孔及4-M16 mm 加工线。

(11)镗床:分别钻直径32 mm 径向孔,与相应方向上的(直径40 × 3 070)mm 轴向孔接通。

4 、深孔加工难点分析及应对措施

4. 1 轴向盲孔

4. 1. 1 加工难点分析

4 个直径170 mm 圆周上的轴向孔直径40 mm 要求深度为3 070 mm,加上轴头端试料区的长度为180 mm,孔深实际达到了3 250 mm,则轴向盲孔直径40 mm 的长径比约为81,属于特殊深孔,加工过程中和加工后用普通工具都无法准确探测。由于直径40 mm 孔的中心位置不在工件的回转中心上,加工时,工件必须静止不动,孔的成形运动仅依靠钻杆的高速回转运动和进给运动来完成,孔的走偏量与孔的加工深度呈非线性关系。加工采用内排屑方式,由于孔径仅为直径40 mm,则所选用的钻杆直径小。其强度低,刚性差,在进行钻削时,钻杆受轴向力作用,容易发生弯曲变形,随着孔的深度不断加深到临界深度后,刃口非对称磨损和切削力共同作用,钻杆产生的弯曲会使钻头发生微小的偏斜,孔的走偏量将会突然增大,这样一是增加了后序直径32 mm 径向孔找正找准并正确接通轴向孔的难度; 二是直径170 mm 上的4 个(直径40 × 3 070)mm 轴向盲孔与80 mm 中心通孔的壁厚仅为25 mm,如不对轴向盲孔的走偏方向进行控制,则容易使盲孔垂直走偏与直径80 mm钻通。

4. 1. 2 应对措施

通过对加工难点的分析,我们对精车工序和深孔工序的定位基准预先进行选择,在钻(直径40× 3 070)mm 轴向盲孔时,钻孔深度为3 070 mm+ 端面余量,以保证其有效深度和与直径32 mm 径向孔接通的深度。先加工直径80 mm 中心通孔,深孔入口端选择在轴向盲孔的末端(法兰端),而且精车时以该孔找正定位;水平方向按机床导轨严格找正,防止切向走偏。加工一引导孔。其长度与直径比取0. 8 ~1.2。引导孔为(直径40 + 0.100 × 50)mm,在镗床上打引导孔找正时,端部高于500 mm 后的外圆母线0.20 mm,使引导方向略背离工件中心线;前后找正应保证在同一母线上,以避免深孔的切向走偏。

4. 2 法兰外圆上的直径32 mm 径向孔

4. 2. 1 加工难点分析

该径向孔的长径比为605 /32,根据图纸的设计要求,分别与相应的轴向孔接通,但是轴向孔到一定的深度后,可能会产生垂直和切向偏移,而走偏量数据无法直接观察到,也无法用普通的测量工具进行测量。

由于该孔的理论深度需达到620 mm 时才完全钻透,钻头散热条件差,排屑难,易发生钻头卡死和折断现象。

4. 2. 2 应对措施

我们采用先面后孔的加工方法。在镗床加工该孔前,先加工出690 mm 平面,平面+ 凸面组合比凸圆弧+ 凸圆弧组合更有利于测厚仪接收更多的反射信号,所测得的数据更准确。

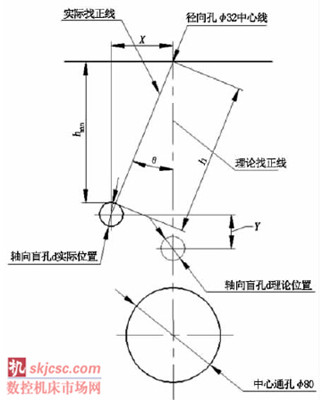

利用测厚仪,间接测量计算出轴向孔走偏量。在径向孔中心所在横截面上,直径40mm轴向孔实际中心相对其理论中心有一个切向偏移x 和垂直偏移y(如图4),用测厚仪通过对hmin的搜索来间接得到轴向孔的偏移x 和y。

图4 径向孔找正加工

加工直径32 mm 径向孔时,首先铣法兰外圆上的平面符图,然后再按图划出直径32 mm 径向孔加工线和中心线,并引至法兰外圆平面上,以利测厚仪按线测量;然后,用测厚仪沿着法兰切向方向和直径32 mm 径向孔中心线测厚,测得最小壁厚值hmin和实际切向偏移x(在测量之前对测厚仪器进行实际工件尺寸校核和波形校核,测量时应采用大的增益值,一般在50 dB 以上);最后,根据测得的hmin和x 值推算出需要的最小钻通深度h 和实际找正线,镗床根据计算出的实际找正线找正,进行径向孔的加工。

在加工径向孔的时候,应分步钻进、退出清理铁屑,注意排屑和散热。

4. 3 采取措施后的效果

(1)加工第一个轴向盲孔时,我们用测厚仪在孔的引出母线上每隔300 mm 测量一个数据。以孔的入口端为基准点,壁厚值逐渐增大,反映出该孔中心的走偏方向向下( 向工件中心靠拢,有垂直偏移) 及向右( 有切向偏移)。因此,在钻完第一个孔后,通过对测量数据的分析和找正情况进行检查,采取左右严格按母线找正、上下进行调整的策略,使工件的法兰端中心低于鼓形卡盘中心4 mm。再重新刃磨单刃钻,调整单刃钻与引导孔的配合间隙。观察铁屑形状大小、钻杆振动、听声音、油压变化等对加工情况进行判断。在钻第二个孔时,用仪器监测壁厚,由测量的数据发现向下和切向走偏得到了有效地控制。

(2)4 个直径32 mm 径向孔的加工,第一组直径32mm 与直径40 mm 约1 /2 接通,后增加测厚仪增益,后三个孔分别为3 /4、4 /5 和完全接通。

5 、结论

通过对工件深孔孔系特殊结构和要求进行分析,采取测厚仪间接测量推算方法成功地解决了超深轴向盲孔走偏并只与径向孔接通的加工难点,满足了精加工图纸的技术要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com