摘要: 运用有限元分析方法对T2120 深孔钻镗床主轴进行模态分析, 分析得到该机床主轴的前六阶固有频率和振型, 计算出临界转速, 验证了该主轴工作转速的合理性。并通过与该主轴激振试验中固有频率的对比, 证明有限元分析法的合理性。模态分析和激振试验都得出该主轴设计的合理性, 也得出ANSYS 软件对T2120 深孔钻镗床主轴进行有限元分析的可行性, 为该主轴进一步动态分析提供依据。

关键词: 机床主轴; 模态分析; 仿真分析; 激振试验

0 引言

机床主轴部件直接参与机床的切削加工过程, 对机床加工精度以及表面加工质量和生产率都有很大的影响[1,2]。在加工过程中各种激扰力对主轴会产生振动影响, 当这种振动频率与主轴的固有频率产生共振时, 首先会影响零件加工精度, 其次长时间共振甚至会影响机床寿命。根据深孔机床的加工特点, 深孔机床需要更高的稳定性和更大的安全系数, 而这些致使深孔机床主轴部件在加工过程中对抵抗受迫振动、自激振动、变形、噪声等性能都比普通机床要求更高,因此对深孔机床主轴进行模态分析, 得到主轴固有频率和振型, 对于深孔机床研究来说显得更加重要。本文对T2120深孔钻镗床主轴进行模态分析和激振试验。

1、 主轴的模态分析

模态分析是动力学分析的基础, 通过对所要研究系统的模态分析可得到该系统的固有频率和振型[3],而这些固有频率和振型不仅是分析该系统单元动力学特性的重要参数, 也是接下来的谐响应分析的基础。

1.1 T2120 深孔钻镗床主轴的几何模型

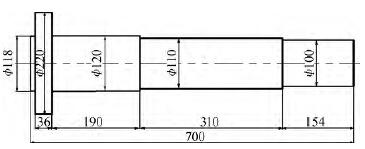

图1所示为T2120深孔钻镗床主轴的几何模型简图, 为了在接下来的ANSYS建模和有限元分析时能够简便快捷, 所以在不影响分析结果的前提下, 对主轴上的键槽、锥孔、螺纹等忽略或按照实体处理。

图1 主轴模型简图

1.2 主轴有限元模型的建立

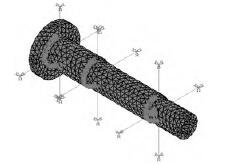

1) 生成有限元模型。主轴建模的过程采用由底向上的建模方法, 首先生成关键点, 再由点连成面,最后面旋转成体。划分网格时采用自由网格划分法,划分单元采用SOLID90实体单元, 有限元分析单元大小设定为20mm。主轴材料选用45钢, 材料的一些属性: 弹性模量为2.06×1011Pa, 密度为7 800kg/m3, 泊松比为0.3, 其许用应力为60MPa。有限元划分完成后最终产生有6 402个单元, 11 797个节点(如图2)。

2) 添加弹簧单元及约束。考虑到轴承与主轴之间的弹性关系, 轴承单元采用C0MBIN14单元[4, 5]模拟,C0MBIN14单元是纵向的弹簧―阻尼单元, 具有三个方向的自由度并且本身不具有质量, 将它的弹性刚度设定为1.2×109N/m。主轴前、中、后端与轴承接触处加载X、Y、Z三向移动约束和Y、Z两向转动约束, 并且将轴承简化为弹性支撑, 在主轴需要轴承支撑的位置周向均布4个C0MBIN14单元, 并且这些单元外部4个节点限制全部自由度, C0MBIN14单元与主轴连结的节点也要限制全部自由度(如图3)。

图2 主轴有限元模型

图3 添加约束后的模型

1.3 模态计算结果及分析

ANSYS软件中的模态分析方法包含7种[6, 7], 本文采用的Block Lanczos法是其中的一种, 该法是分块的兰索斯法, 它适用于解决大型对称特征值问题, 并且在收敛速度上比子空间法更快。

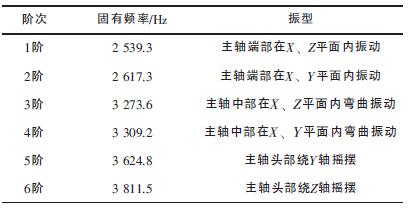

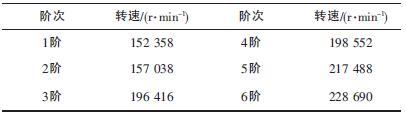

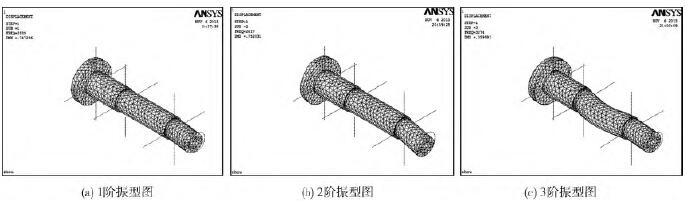

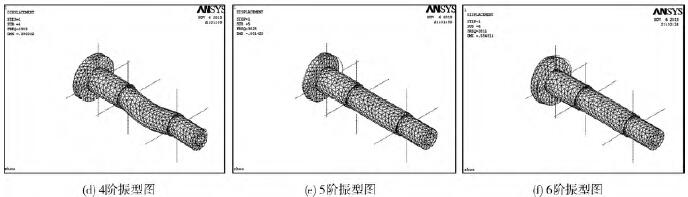

系统的结构振型可以认为是每一阶振型的线性叠加而成, 其中低阶的振型要比高阶振型的影响大, 所以本次ANSYS对主轴单元的模态分析取其前六阶振型如图4所示, 并且得到主轴的前六阶固有频率和主轴对应的转速如表1和表2所示。

表1 前六阶振型的固有频率和振型

表2 前六阶固有频率对应的转速

由图4和表1、表2可知: 1阶和2阶的固有频率比较接近, 可视为重根, 主要表现为主轴端部在平面内的振动; 3阶和4阶的频率比较接近, 主要表现为主轴中部在平面内的弯曲振动; 5阶和6阶的频率比较接近, 主要表现为主轴头部绕轴的摇摆。当主轴以临界转速工作时, 主轴会产生共振, 激烈的振动会影响加工精度和主轴的寿命。由于机床主轴工作转速为61~1 000 r/min, 远远小于临界转速, 不会发生共振, 所以主轴转速是安全合理的。

图4 主轴的前六阶振型图

2 、主轴激振试验

激振试验是动态试验的主要方法之一, 通过激振试验可以确定被试验系统处在动态交变力作用时的结构响应, 由激振试验得出的综合响应分析可以用来确定被试验系统的动态特性, 以及进而可以得出该系统中的薄弱环节。这次的激振试验是通过在该主轴适当的位置处施加外部激振力, 再由主轴各有关部位的测振传感器接收信号, 同时测定该系统的激振信号和相应的响应信号, 再经过相关分析设备对测得的两种信号进行分析和处理, 最后获得机床主轴的动态性能。

1) 试验过程采用的器材。采用的器材有: 测量放大器、电荷放大器、功率放大器、记录仪、跟踪滤波器、测量放大、相位仪、加速度传感器和激振器等。

2) 试验所需方法。激振力设定为10N, 测量频率范围为0~10kHz, 然后再将预先准备的试件安装在主轴前端, 再将相应的传感器以及阻抗头安装在该试件端部, 对主轴部件进行激振试验

3) 试验的前期准备。试验前的准备就是使该机床主轴提前中速运转大概30min左右。

4) 试验过程。在试验过程中, 激振要采用稳态的正弦激振力, 通过正弦信号发生器来施加一个频率可控的正弦激振力。为得到正确可靠的频率范围内的频率响应, 就要在稳定状态下来测得响应和激振力幅值比以及相位差, 而且需要在整个扫描过程中对快速扫描和精确扫描配合使用, 从而达到预期的效果。

5) 激振试验结果与ANSYS模态分析结果对比。主轴ANSYS模态分析的固有频率和激振试验所得固有频率的对比, 误差率在5%~10%之间就可以认为有限元分析的合理性, 由表3可知, 对T2120深孔钻镗床主轴的有限元分析均在误差范围内, 所以对该机床主轴的有限元分析是合理的。

3 、结语

1) 本文运用有限元分析方法对T2120深孔钻镗床主轴的模态特性进行了分析, 模态分析得到了该机床主轴的前六阶固有频率和振型, 以及计算出了各阶临界转速, 对比主轴工作转速, 验证得到主轴工作转速的是合理的。

2) 从T2120深孔钻镗床主轴的振型图及动画演示了解了主轴的动态特性, 为动态响应分析奠定了基础。

3) 通过该机床主轴的激振试验与有限元分析结果的对比, 在误差率允许范围内得出对T2120深孔钻镗床主轴的有限元分析是合理的。

4) 计算出主轴转动频率与有限元分析结果的对比, 对于选择合适的主轴转速有一定参考意义。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com