数控铣床工作台多目标优化研究

2016-11-22 来源:桂林电子科技大学 作者:覃祖和1,王志越1,黄美发1,林振广2

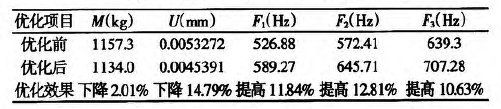

摘要:基于正交试验原理。选取工作台13个设计变量安排正交试验,根据正交试验结果,分别建立工作台质量、最大变形量和前3阶固有频率的灵敏度函数,根据灵敏度分析结果,选择5个敏感设计变量安排中心复合试验,根据中心复合试验结果,分别建立工作台质量、最大变形量和前3阶固有频率的响应面模型,利用响应面模型建立工作台多目标优化模型,借助Madab软件遗传算法工具箱对多目标优化模型求解,优化效果显著,质量、最大变形量分别下降了2.01%和14.79%,前3阶固有频率分别提高了11.84%、12.81%和10.63%。

关键词:工作台;灵敏度;回归分析;响应面模型;多目标优化

1.引言

机床工作台是一个重要的基础件,它的静动态性能影响到整机的性能。目前,国内机床工作台一般采用经验设计,多数停留在静态设计阶B妒q,这就造成只兼顾工作台的静态性能而忽略了动态性能,而机床工作时,工作台的动态性能对零件加工精度有着重要的影响,因此,在保证工作台静态性能满足设计要求的前提下,尽可能提高工作台的动态性能。

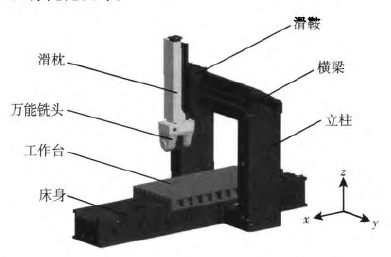

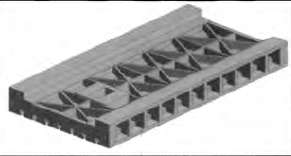

某企业生产的数控铣床,结构简图,如图1所示。该铣床工作台筋板结构为“井”型,由于工作台的前2阶固有频率低下,对“井”筋板结构进行改进,改进后为“x”型,如图2所示。改进后的工作台前2阶固有频率得到了一定的提高,为了进一步提高改进后工作台的静动态性能,同时实现轻量化目的,以改进后工作台结构为研究对象,对工作台质量、最大变形量和前3阶固有频率进行多目标优化设计。

图1 XK2310数控铣床结构简图

图2上作台结构

2.工作台结构灵敏度分析

2.1结构灵敏度分析原理

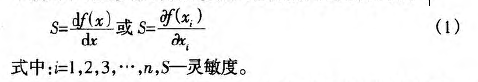

若一个函数^可以由一个或一个以上的参数(‰孙?,‰)来表示,那么,厂对于参数的导数(只有一个参数)或者偏导数(两个或两个以上参数),就是参数对函数的灵敏度,表示为131

灵敏度值反映了不同参数的变化对函数变化的影响程度。在结构优化时,比较灵敏度的大小,就能快速地确定优化参数网。

2.2选取灵敏度分析变量

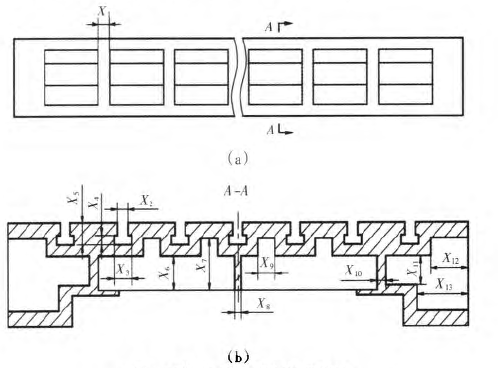

在ANSYS Workbench的DM模块里对工作台设计尺寸进行参数化,并将一些相同结构的设计尺寸进行关联处理,最后确定工作台灵敏度分析变量为13个,即x。、x:、弘、墨、x,、x。、x,、x。、X”x10、x¨、x12、x13,如图3所示。

图3工作台灵敏度分析设计变量

2.3基于正交试验的灵敏度分析

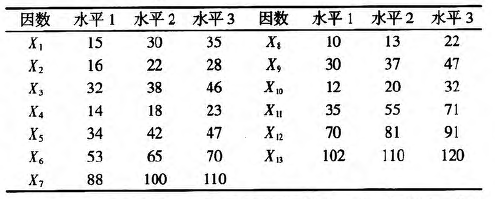

表1设计变量水平安排

为了分析13个设计变量对工作台质量、最大变形量、前3阶固有频率的灵敏度,需要建立工作台质量、最大变形量、前3阶固有频率与13个设计变量之间的函数关系,即灵敏度函数。根据常用的正交表(L27—3—13)嗍对工作台的13个设计变量安排3水平13因素实验,共需要安排27次实验,各因素水平安排,如表1所示。由于篇幅限制,实验结果未列出。

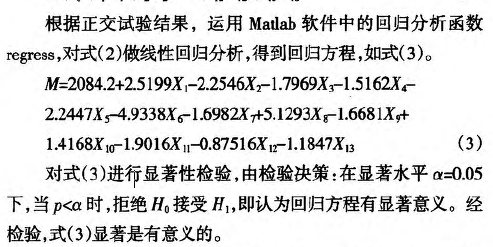

1、设计变量关于工作台质量的灵敏度分析将质量M设为函数X1,x2,......,x12,x13设为自变量,设计变量关于工作台质量的灵敏度函数模型为:

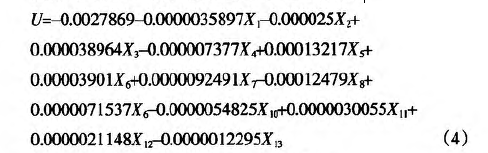

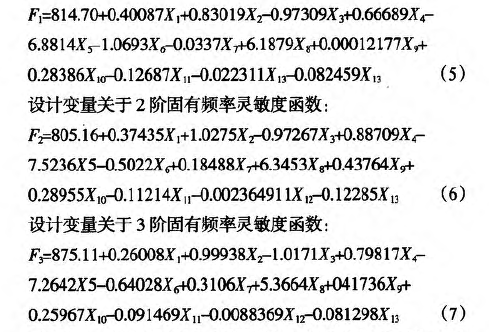

同理,得到工作台最大变形量和前3阶固有频率的灵敏度函数,如式(4)~式(7)所示,且显著性均有意义。设计变量关于工作台最大变形量灵敏度函数:

设计变量关于1阶固有频率灵敏度函数:

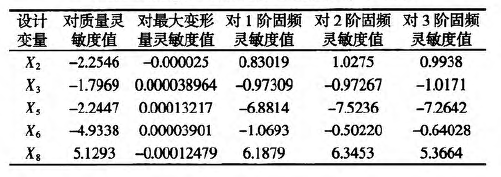

对式(3)~式(7)求偏导,分别得到各设计变量对工作台质量、最大变形量和前3阶固有频率的灵敏度值。其中,x2,x3,x5,x6,x8对工作台质量、最大变形量和前3阶固有频率敏感程度比较大,灵敏度值,如表2所示。

表2设计变量灵敏度值

3.工作台结构多目标优化设计

3.1基于中心复合试验建立响应面模型

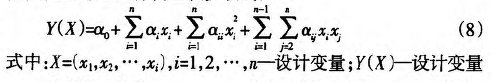

响应面模型设计是利用合理的试验设计方法对选定的样本点进行实验,并通过实验数据采用多元二次回归方程来拟合因素与响应值之间的函数关系,用这个模型可以预测非试验点的响应值,响应面模型一般为二次多项式:

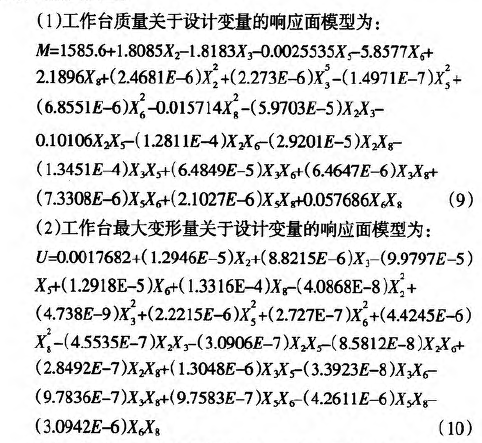

点处的响应值;a1、a2、a3--待定系数,运用最小二乘法求解。中心复合试验(CCD)是最常用的响应曲面试验设计,基本原理是在一定的设计空间内,选取一组设计变量分析其对设计结果的影响圈。由前文灵敏度分析结果得到5个敏感设计变量,对于5个敏感设计变量,中心复合试验需要安排27个试验点,对工作台进行27次有限元分析计算,并提取有限元分析结果中的质量、最大变形量和前3阶固有频率,并利用Matlab软件对试验结果拟合响应面模型。

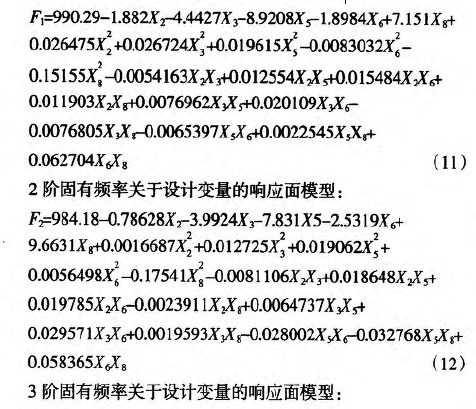

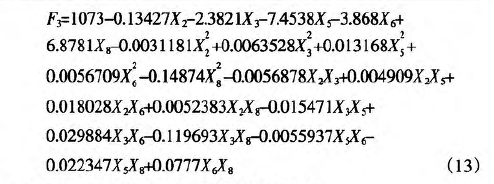

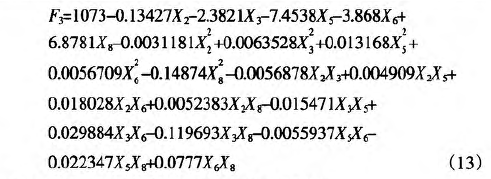

(3)工作台前3阶固有频率关于设计变量的响应面模型分别为:

1阶固有频率关于设计变量的响应面模型:

3.2建立工作台多目标优化数学模型

基于前文响应面模型建立工作台多目标优化数学模型,以质量、最大变形量、前3阶固有频率作为优化目标函数,其数学模型如下:

4.基于理想点法的多目标优化求解

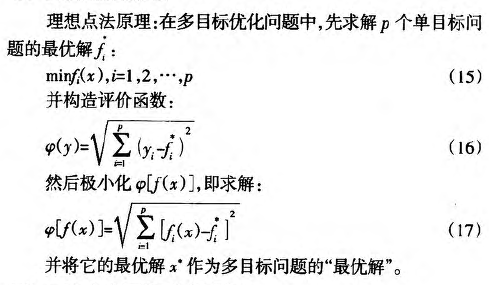

在多目标函数问题的求解中,常常需要构造一评价函数来将多目标问题转化为单目标问题进行求解。对于工作台多目标优化问题的求解,评价函数的构造选择理想点法。

4.1理想点法原理

4.2工作台多目标优化求解

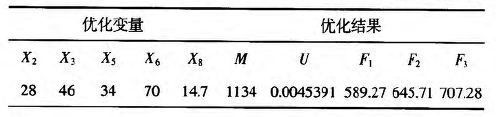

对于式(14)多目标函数的求解,首先求解质量、最大变形量和前3阶固有频率的最优解,然后根据最优解,利用式(16)构造评价函数,借助Matlab优化工具箱里的遗传算法求解构造函数的最优解,该最优解就是多目标函数的最优解,经求解,工作台多目标优化结果,如表3所示。

表3工作台多目标优化结果

5.工作台优化前后对比

对工作台进行了多目标优化,将优化后的结果与优化前的结果进行对比,对比结果,如表4所示。由表4可知,工作台优化效果明显,最大变形量下降了14.79%,而前3阶固有频率分别提高了11.84%、12.81%、和10.63%,同时,质量也比优化前下降了2.01%,静动性能得到提升的同时实现了轻量化。

表4工作台优化前后结果对比

6.结论

(1)采用正交试验对工作台安排27次有限元实验,利用Matlab软件对正交试验结果做线性回归分析,得到工作台质量、最大变形量和前3阶固有频率的灵敏度函数。(2)利用Maflab软件对中心复合试验结果拟合工作台质量、最大变形量和前3阶固有频率的响应面模型,在此基础匕建立工作台多目标优化数学模型。(3)工作台多目标优化效果显著,质量、最大变形量分别下降了2.01%和14.79%,前3阶固有频率分别提高了1 1.84%、12.81%、10.63%。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息