摘 要:以普通连杆颈铣床为研究对象,通过对机床主要结构和运动形式的探究以及对机床工作过程和控制要求的分析,采用PLC控制系统的设计方法,选择合适的PLC与变频器,进行系统软硬件设计,列出了PLC的I/O地址分配表,绘制了电气接线图和自动工作流程图,编写了PLC控制程序的梯形图并调试,再结合液压传动系统,完成了整个电气控制系统设计。采用PLC控制系统,使机床的性能和稳定性得到很大的提升,也便于维护和技术升级。

关键词:PLC;变频调速;控制系统;液压传动

铣床是用铣刀对工件进行铣削加工的机床,多用来铣削各种平面、沟槽、轮齿、螺纹、花键轴以及比较复杂的型面,在机械制造和维修工厂广泛应用。XL-4型曲轴连杆颈铣床广泛适用于汽车、拖拉机和内燃机曲轴的连杆的粗加工。主要用于加工曲轴的连杆颈外圆、台阶及R弧和扇面。随着科学技术的进步和机械生产现代化要求的不断提高,人们对普通铣床的认识进一步深化,电气控制系统也逐步趋于完善,各种新技术、新工艺逐步应用于机械制造生产中。

XL4连杆颈曲轴铣床采用2组刀盘同时对曲轴的同相位的2个轴颈成型加工。刀盘采用可转位硬质合金铣刀,刀盘的尺寸按照曲轴的开档设计,同时对轴颈平衡块侧面、台阶、R弧、轴颈外圆一次成型铣削,夹具采用偏心夹紧方式,两个动力头装在同一个滑台上,每个动力头带1个刀盘,一次工进到位后,滑台锁紧,夹具旋转一圈,完成了一个曲轴的铣削加工。

采用PLC与变频器相结合的控制方案对原有继电器和接触器控制系统进行替代,可提高机床的性能和抗干扰能力;便于维护和技术升级;节省资金,改造机床同购置新机床相比一般可节省60%左右的费用;性能稳定可靠,因原机床各基础件经过长期时效,几乎不会产生应力变形而影响精度。

1 、机床的控制要求

机床要求具有手动和自动两种操作方式。机床的液压动力滑台通过液压传动系统进行物理调速,便于频繁地换向工作,滑台快进、工进、快退、夹具、相位、顶尖等均由液压系统传动装置与电气控制系统相配合。机床头架电机的4种运行速度由变频器控制。

1.1 手动操作

把“状态”按钮钥匙置于“手动”状态机床即为手动操作状态。按下“滑台快进”或“滑台工进”或“滑台快退”按钮可单独使滑台前进或后退。转动“刀盘启动”按钮可使刀盘电机单独启动。按下“头架低速”或“头架高速”或“头架反转”按钮可使头架电机转动,每次换速或换向前必须按下“头架停止”按钮。按下“回油泵启动”按钮可使回油泵单独启动。按下“滑台润滑”按钮可使滑台、头架传动箱等用油机械部分得到润滑。

1.2 自动操作

在自动状态下,当滑台回到原位,头架停在原位,顶尖、相位、夹具处于松开或缩回状态,且原位

灯亮时,把“状态”按钮钥匙置于“自动”状态,按下“自动启动”按钮,整个机床按程序自动完成加工,而且加工完工件后,机床会自动回到原位状态。

1.3 联锁与保护

为了保证电力拖动控制系统中电动机各种电器组件和控制电路能正常运行,消除可能出现的有害因素,并在出现电气故障时,尽可能使故障缩小到最小范围,以保障人身和设备安全,必须设置联锁和保护环节。

无论在手动还是自动状态下,夹具、顶尖和相位不夹紧和顶紧,滑台就不能前进;且头架不在原位和滑台不在后退位置时,夹具、相位、顶尖都不能松开或缩回。刀盘电机的Y-△降压启动不仅在电气程序中有联锁保护,在接触器上也要做相应的机械互锁。头架的4种运行速度都在电气程序中做必要的联锁保护。机床还应设置电动机过热保护和刀盘电机短路保护。当故障指示灯亮,刀盘和头架电机立即停止工作,滑台快速退回原位,油泵停止工作。

2 、系统设计

设计选用欧姆龙公司的CP1E-N40DR-A型PLC加上一个CP1W-40EDR扩展单元。变频器选择三菱电机的FR700系列。该变频器的“R、S、T”接三相电源,“U、V、W”接被控制的三相异步电动机。“X1、X2、X3、X4”为频率编码输入,分别连接到PLC的102.04、102.05、102.06、102.07输出端口。使X1、X2、X3中有某一个接通时,FWD接通,由变频器拖动的电动机正转;X4接通时,REV接通,电机反转。

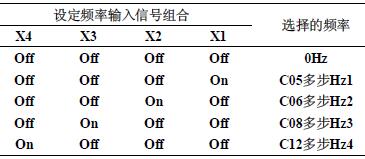

变频器设置为外部控制模式,采用多步频率设定值的方法,在C05~C19项中输入目标频率值,由X4、X3、X2、X1的四位二进制组合来确定选择C05~C19中的某个值。变频器的其他参数采用默认值。具体频率输入编码,如表1所示。根据机床的工作流程和控制要求,绘制的工作流程图并编写相应的梯形图程序,完成调试运行。工作流程如图1所示。

图1 工作流程图

表1 多段频率编码表

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com