摘 要:针对滚珠丝杠副温位移测量的要求,设计了滚珠丝杆副热伸长测量系统。介绍了试验台的硬件组成及数据采集流程。根据已有的设备制定了 2 种实验方案,对比分析后采用更符合实际工况的试验方案 2,对汉江生产的某型号 P3 级精度丝杠的热伸长量进行了检测。运用最小二乘法对实验数据进行了处理分析,得出丝杠温升与伸长的关系。

关键词:滚珠丝杠副; 热伸长; 测控系统

0 引言

数控机床的定位精度是反映机床性能的一项重要指标[1]。作为数控机床的传动部件,滚珠丝杠副丝杠与螺母、支撑轴承间的摩擦将产生热变形,影响数控系统的定位精度。针对热变形问题,常见的有误差预防和误差补偿两种解决方案[2]。误差预防是通过改进设计和制造途径消除或减少可能的热误差源,提高制造精度,或者控制温度来满足加工精度要求。误差补偿是人为的制造新的误差去抵消当前成为问题的原始误差[3],达到减小加工误差的目的。误差预防常用方法有空心丝杠冷却系统[4],虽能一定程度上减少热变形,但仍存在较大误差。相对误差预防,误差补偿[5]投入的费用少,性价比高。误差补偿法需知温升与伸长量的关系,采取计算法时一般利用热传导方程[6-7]( 简化为一维或二维) 首先计算丝杠长度方向各点的温度分布 θ( x,t) ,然后根据温度分布计算变形量Δι[8-9]; 实测法[10]是在丝杠末端安装位移传感器,实际测出温升与伸长量的关系。现采用实测法测量丝杠热位移。

1 、测量系统硬件设计

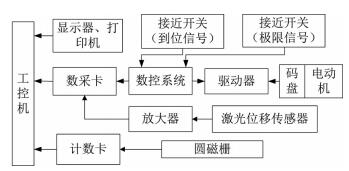

测控系统主要由驱动,控制和数据采集 3 部分组成,如图 1 所示。驱动选用西门子伺服电动机,最大转速可达6 000 r/min,功率 13 kW; 控制系统选用西门子 828D 半闭环控制系统,接受码盘反馈信号用于主轴伺服控制的位置反馈; 数据采集选用海德汉圆磁栅,1024 刻线,通过微量过盈与电机套筒配合,并且使用螺钉安装在电机套筒上随

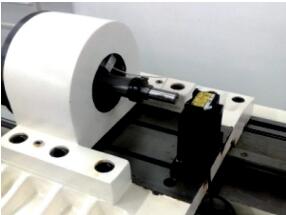

电机输出轴转动,用于实时检测丝杠旋转的角度; 海德汉计数器通过 PCI 总线接到工控机上; 激光位移传感器,通过支座安装在丝杠尾架,可实时监测丝杠的伸长; 床身两端装有接触式限位开关,用于零点调试和预防系统过冲。如图 2 所示。

图1 测控系统硬件框图

1.1 支撑方式选择

滚珠丝杠副常见支撑方式有 3 种: 1) 一端固定一端自由; 2) 一端固定一端支撑; 3) 两端固定。

图 2 测控系统硬件图

由于该试验台用于测量丝杠副的热伸长量,所以选择一端固定一端支撑的安装方式。

1.2 传感器安装

激光位移传感器的测量范围是 28 mm ~ 32 mm ,安装时注意使激光头到丝杠末端的距离为 30 mm,合理使用传感器。由于丝杠加工时采用双顶尖支撑方式,丝杠末端中

心处有顶尖支撑的孔洞,激光位移传感器发出的光束需避开中心孔,安装时将传感器安装支座倾斜一定角度。传感器安装图如图 3 所示。

图 3 位移传感器安装原理图

2 、 测控系统软件

2.1 软件选择

滚珠丝杠副热伸长测量软件是在 Windows 操作系统下采用 Visual Basic6.0 进行编写的。利用 Visual Basic 可视化程序设计和事件驱动的编程概念,能够非常方便快速的建立人机交互界面。

2.2 试验方案确定

方案 1: 采用自动测量方式,程序启动后先连续采集50 个数据点,按大小排序后取中间 20 个点取均值作为起始位置。伺服电机启动,采集程序根据设定的采样周期自动采集激光位移传感器的信号,同时通过 RS232 串口向温度变送器发送指令读取温度传感器的值。

方案 2: 采用中断采集方式,程序启动后以电动机启动为信号启动中断采集程序,中断程序以固定的采样周期采集 100 个点,这 100 个点作为初始测量位置,丝杠往返运行 5 次后再次启动中断程序,采集丝杠圆周方向对应位置的 100 个点,与初始位置 100 个位置的热伸长信号做差,结果按大小排序后取中间 40 个数值做平均值计算得出伸长量。

方案 1 测点过程中只需按周期采集激光位移传感器的信号,测量程序简单,操作方便。丝杠生产过程中对轴端的端面跳动并无要求,采用方案 1 连续测量时端面的跳动的变化量也算入丝杠伸长量中,随机误差过大,无法滤除。方案 2 测量选用中断采集的方式,将丝杠端面按周向平均划分为 100 个点,中断启动前采集圆磁栅信号,判断丝杠周向转动到相同位置后启动中断采集,如此每次采集的 100 个点,均为相同位置的点,测量精度将有大的提升,最终选择方案 2 测量。

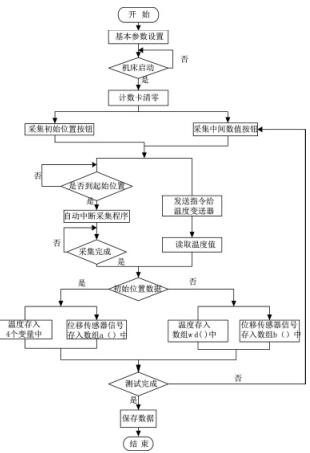

2.3 试验程序设计

监测系统启动测量前应对丝杠的基本参数进行设置,初始化设置界面如图 4 所示。测量启动后检测伺服系统是否启动,伺服电机转动前则将圆光栅计数清零,确保圆光栅能精确反应丝杠圆周方向位置。伺服电机启动到匀速转动需有加速过程,因此要等转速平稳后再采集初始温度值及丝杠末端初始位置。初始温度及位置信号采集完成后,丝杠副每运转 5 个来回,点击测定按钮采集该时刻的温度及位置信号,单击测定完成按钮完成对该产品的检验,程序采集界面如图 5 所示,程序操作流程如图 6 所示。

图 4 参数设置界面

图 5 试验检测界面

图 6 数据采集流程图

3、 试验数据处理与分析

3.1 试验数据处理

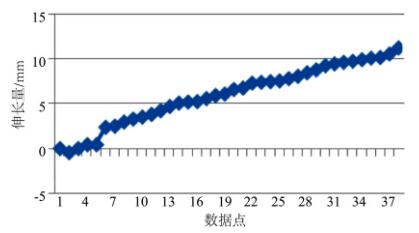

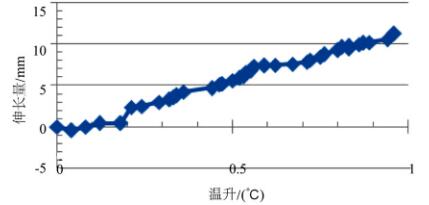

采集 50 个数据点后,分别做出丝杠的温升曲线( 图7) 和丝杠末端伸长量曲线( 图 8) ,再以温升作为横坐标, 对应的伸长量作为纵坐标绘制丝杠伸长量与温升的关系

曲线( 图 9) 。

图 7 丝杠温升曲线

图 8 丝杠末端伸长曲线

图 9 丝杠温升与伸长量的关系曲线

3.2 试验结果分析

使用本试验台对汉江某型号丝杠做了温升与伸长关系试验,共采集了 50 个数据点,去掉其中有明显错误的12 个点后,对剩余数据点做温升与伸长的关系曲线,利用最小二乘法计算得出丝杠温度每升高 1 ℃,丝杠末端伸长量为 11.4 μm。

因此数控系统采用该型号丝杠作为传动元件生产加工时,温度每升高 1 ℃,螺距补偿 Δp 等于 11.4 μm 除以丝杠全长 L,再乘以丝杠导程 P。

4 、结语

针对丝杠副热伸长影响加工精度的问题,设计了丝杠副热伸长测量系统。利用激光位移传感器采集丝杠末端的位置信号,同时使用 Pt100 温度传感器采集温度信号。上位机采用 Visual Basic6.0 编制了数据采集系统,对汉江某型号丝杠进行了测试,得出了丝杠温升与伸长的关系曲线,并对试验结果进行了分析。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com