基于多体系统理论的榫卯加工中心夹具系统精度建模分析

2018-4-8 来源:北京工业大学 机械工程与应用电子技术学院 作者:刘志峰,赵林忠,李迎,孙光辉,马雷

摘要: 针对榫卯加工中心加工过程中出现加工误差大的现象,分析造成误差的主要误差源是夹具系统。榫卯加工中心的夹具系统采用螺栓定位,较大影响了整个夹具系统的装配精度,对整体加工造成较大的加工误差。根据该夹具系统的机械结构及其连接方式,提出基于多体系统运动学理论和齐次变换的方法,建立榫卯加工中心夹具系统的误差模型,并推导了考虑装配误差的最终误差公式。针对运用螺栓定位造成的加工缺陷,并考虑夹具系统的特殊性,提出了一种夹具系统改进方案,并利用多体系统运动学理论建立误差模型,为提高榫卯加工中心加工精度提供理论依据。

关键词: 夹具系统; 装配精度; 多体系统; 齐次变换; 误差模型

0 引言

数控机床中的夹具系统对整个机床整体的加工精度有着重要的影响,其中工作台作为夹具系统的关键部位,其工作精度和装配精度对夹具系统有着较大的影响。因此对其精度设计是非常有必要的,也是优化设计的重要环节。

对夹具系统进行精度设计需建立其误差模型,本文主要进行对夹具系统中部件装配时产生的空间几何误差分析,不考虑其受热变形及受力变形所产生的误差。 在机械结构空间误差建模方面,世界各国专家学者经过多年研究已经发展出误差矩阵法、机构学建模法、刚体运动学等多种建模方法,而多体系统理论是对一般复杂机械系统的完整抽象和有效描述,是分析和研究复杂机械系统的最优模式,目前已经在机器人,机床,坐标测量机等复杂机械的运动分析与控制中得到成功应用,并且应用领域正在不断扩大。刘又午等人已经曾利用多体系统理论对机床建模进行了系统性的研究,并且已经取得了很多成果。在回转工作台精度分析方面,主要还是以传统建模方法为主。精度分配的方法主要有尺寸链理论法 、蒙特卡洛法 等。此外王禹林等人 为螺杆转子磨床精度分配建立了一种多目标参数化模型,这些工作都将为夹系统精度建模分析提供有益的帮助。

基于多体系统理论建立的木工机床夹具系统误差模型,能够描述夹具系统中各个组成部分在装配时由于部件制造精度以及它们之间的约束方式造成的误差是怎么通过结构关系以及相对运动转化成最终整体的定位误差,由此可以定量分析出各类基本误差对整体加工误差的影响情况,从而为夹具系统的精度建模和设计优化提供依据。

1 、拓扑结构和低序体阵列

多体系统误差建模方法是将工程对象抽象为多体系统,用低序体阵列来描述拓扑结构中各体之间的关联,在多体系统中建立广义坐标系,在坐标系中采用4 × 4 阶齐次特征矩阵运算表示点和矢量在坐标系中的位置和姿态的变换,而拓扑结构是对多体系统本质的高度提炼和概括,是研究多体系统的依据和基础。

罗伯森和威腾伯格提出的基于图论和休斯顿和刘又午的运用低序体阵列描述多体系统拓扑结构的两种基本方法,其中,低序体阵列是通过多体系统拓扑结构更为简洁方便,适合于计算机自动描述多体系统,本文采用的是拓扑结构的低序体阵列描述法。

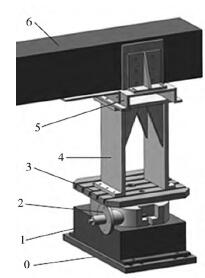

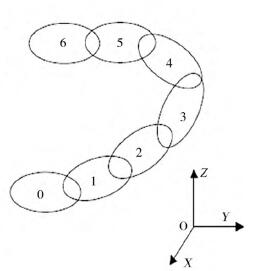

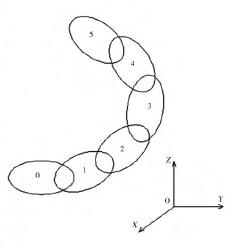

本文所研究的夹具系统,它是一种专为木工机械开发的夹具,具有高稳定性、高刚度、高速度等特点,适合用于木工加工。该夹具系统主要是由溜板、转台座、转台、台面、夹具体 1、夹具体 2 以及工件组成。对图 1所示的夹具系统进行提炼和概括,就可得到如图 2 所示的拓扑结构简图。

对图 1 的夹具系统进行简述如下: 0—溜板,1—转台座,2—转台,3—台面,4—夹具体 1,5—夹具体 2,6—工件。坐标系设置如下: ①在溜板和所部件上,建立笛卡尔坐标系; ②系统各元素 X、Y 分别平行,Z 轴同轴。

图 1 夹具系统结构简图

图2 拓扑结构图

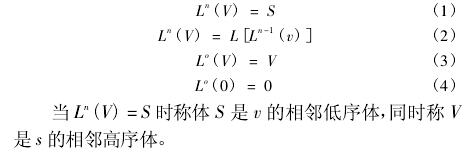

在多体系统分析中,我们把构成拓扑结构的单元称为体,描述体与体关联关系的低序体阵列可通过下列定义的低序体运算得到。一般的在多体系统中对任意体( V) 的低序定义如下:

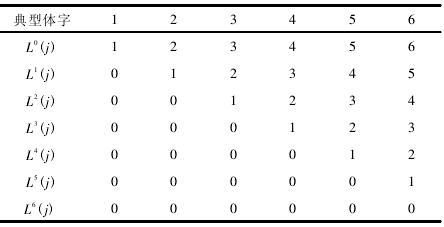

以图 2 所示的多体系统拓扑结构为例,根据上述低序体运算公式可以求出各体的各阶低序体号,从而构成表 1 所示的低序体阵列,它即是夹具系统的低序体阵列。

表 1 夹具系统多体拓扑结构的低序阵列

2 、特征矩阵

多体系统中各体之间的位置和运动关系,用相应的坐标系的位置和姿态变换来确定。根据子坐标系的位姿参数,可以得到各种确定的 4 × 4 阶齐次特征矩阵,而参数的变化与否反映了体与体之间的相对静止和相对运动状况。

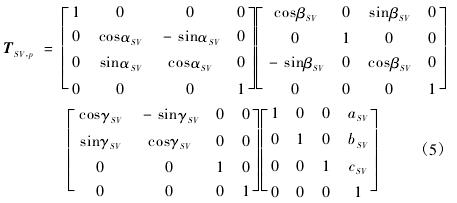

在有误差的多体系统中,对于任意相邻体 S、V 的子坐标系,相对静止( 或初始相对静止) 的理想静止特征矩阵为:

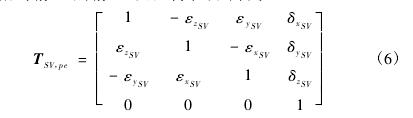

相对静止的静止误差特征矩阵为:

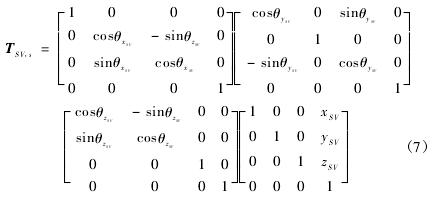

相对运动的理想运动特征矩阵为:

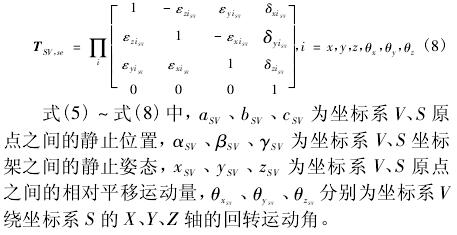

相对运动的运动误差特征矩阵为:

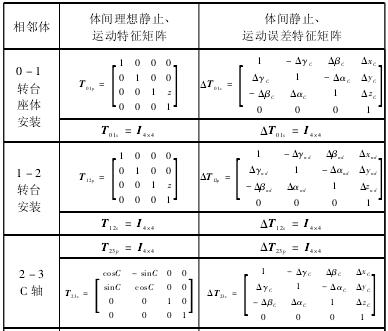

对本夹具系统的结构进行分析可知: 在夹具系统中各部件之间除组件 2 和组件 3 之间有旋转关系,其余部件都是由螺钉连接,不可避免的在装配时会出现误差。由此根据加工中心的结构、各部件之间的运动关系,建立各相邻近体间的变换特征矩阵如表 2 所示。

表 2 夹具系统的特征方程

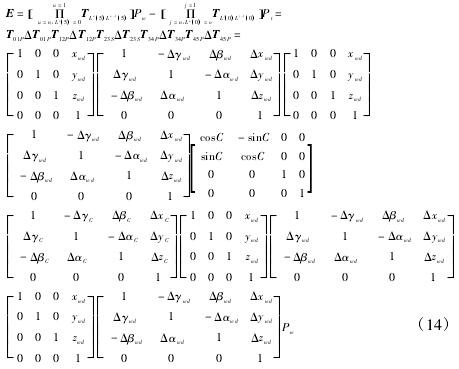

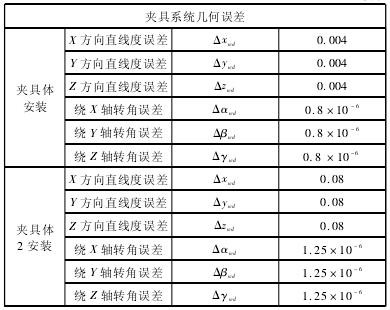

3 、夹具系统误差模型建立

4 、夹具系统误差分析

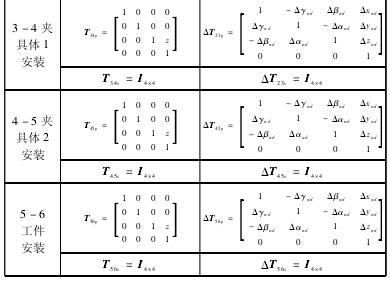

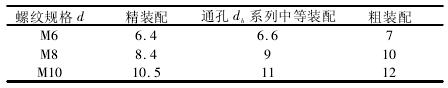

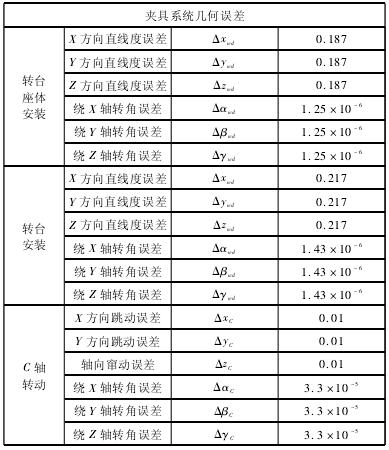

本文研究的夹具系统固定采用 M8 螺钉固定。但螺栓不能起到联接作用,不能用于定位。若两个零件只是平面对接,没有销、孔联接的时候,体之间的装配误差主要由螺钉联接产生。参照 GB 5277-85 紧固件、螺栓和螺钉通孔的标准,通孔公差有以下规定精装配系列: H12; 中等装配系列: H13; 粗装配系列: H14。在选择参数过程中,使用通孔公差 H12,并根据零件加工图纸中的形位公差确定各环节的转误差。具体标准如表 3 所示。

表 3 紧固件、螺栓和螺钉通孔标准

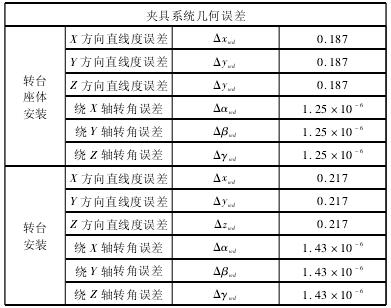

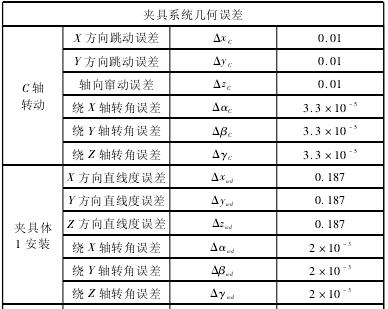

根据夹具零件加工尺寸公差及形位公差可以计算夹具系统的几何误差参数如表 4 所示。

表 4 夹具的几何误差

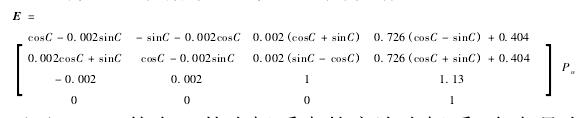

将以上数据带入式( 13) 中得到如下:

式中 Pw工件在工件坐标系中的齐次坐标系,在夹具上安装距回转中心 300mm 的试件,在转台 0°和 90°的位置用铣刀沿回转中心对称向加工两个方形槽,两个方向方形槽相交打透,当考虑工件坐标系误差单一因素时,工件坐标系原点在机床坐标系中的产生的误差由以上设定的值,可得的取值范围:

如果加工程序按照理想状态下工件坐标系的情况加工,加工后的工件会出现极大的台阶,不能满足木工加工精度 0. 5mm 的要求。

5、 夹具系统结构改进

经理论计算发现现有的夹具系统不能满足加工要求,对夹具系统结构进行如下改造: 简化夹具体结构堆积层数,将夹具体直接在转台上加装夹具体,止口定位; 夹具体上方直接通过键定位,安装虎口钳; 虎口钳属于精度较高并且具有自定心功能,尽可能的减小装夹误差; 夹具体采用圆筒形结构,增加刚度。改造后的夹具系统如图 3 所示,对图 3 所示夹具系统进行提炼和概括,就可得到如图 4 所示的拓扑结构简图。

图 3 夹具系统改造后

图 4 拓扑结构图

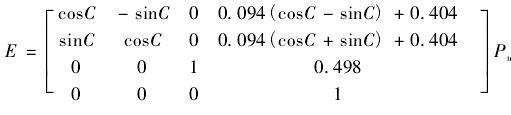

针对图 4 的夹具系统的拓扑结构简述: 0—溜板,1—转台座,2—转台,3—夹具体,4—夹具体 2,5—工件。改进后的夹具系统的空间误差公式如下所示:

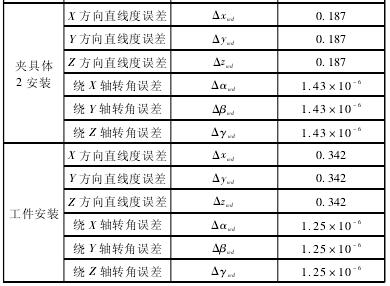

改进后的夹具系统对于转台和夹具体之间的联接改用键定位,并通过查阅键与槽公差配合等相关资料可得几何误差尺寸如表 5 所示。

表 5 改造后夹具的几何误差

将以上数据带入式( 14) 中得到如下:

按着在转台 0°和 90°的位置这 2 个位置测试,用铣刀沿回转中心对称向加工两个方形槽,两个方向方形槽相交打透,当考虑工件坐标系误差单一因素时,可得在工件坐标系中工件坐标原点的误差取值范围如下:

6 、结束语

针对榫卯数控加工中心的夹具系统利用螺栓定位造成的加工误差,利用多体系统运动学理论来构建榫卯加工中心夹具系统误差模型,并通过理论分析,可以看出:

①该方法简单、明确,具有广泛的通用性;

②该方法的相邻低序体之间的特征矩阵的形成具有很好的规律性,能够简单明确的描述机械系统,并对夹具系统进行误差建模分析;

③螺栓只能用于两物体之间的连接,在夹具体系统中利用螺栓定位,会给加工造成比较大的误差;

④改变具体结构堆积层数,并改变定位方式,能较大的减少夹具系统的误差,达到加工效果; ⑤本文中的夹具系统的转台为外购件,提高转台本身的精度,对整个夹具系统精度的提高有着重要的影响。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息