【WMEM】3D打印技术在军工装备零部件生产中的应用

2020-6-3 来源:-- 作者:-

近几年,3D打印技术不断深入发展,其与传统制造相融合,能够在无模具生产情况下,保证铸件质量、缩短生产周期和降低生产成本。

结合军工企业较多科研研制、单件样机、中小批量、多品种、打仗式生产等特点,迫切需要采用该技术解决传统模具高价、低效的问题;迫切需要通过相关知识介绍和相关案例的展示,引导企业进行相关应用。

以某厂科研和批量为例,介绍相应的方法、质量、成本、生产周期和应用情况,验证工业级3D打印、融合配套技术用于企业的科研和生产,可成为一种较理想的生产方式,对于后续探索和推广应用具有重要意义。

一直以来,存在着一些认为3D打印成本高、不适合用于实际生产的误解,在军工企业这种情况更加严重。但随着客户招标订货、交货周期需求变化,以及单件样机、小批量、多品种、打仗式生产在科研和生产中日益广泛,采用传统的先模具再生产零件的方式,从成本和生产周期方面很难满足发展需要。

从2018年8月开始,笔者所在企业采用几种工业级3D打印设备生产塑料和金属零件,完成了300余种近10000件零件的研发和生产,3D技术发挥了较好作用。

1.工业级3D打印和融合配套技术

3D打印技术已在工业造型、机械制造等诸多领域得到了广泛应用,从产品概念设计样件到功能验证零件,从外饰件到核心功能件,从单一零件到整体打印组装,从打印塑料件到直接打印金属零件。主要成型材料有ABS、PP、PC、石蜡、尼龙玻纤、橡胶、陶瓷、砂、铝基合金、铁基合金、镍基、钛合金等。

3D打印技术有选择性激光烧结(SLS)、激光选区熔化(SLM)、激光选区光固化(SLA)、粘合剂喷射(3DP)等几种主要方式,可针对不同材料和零件特征选用不同的打印方法。融合配套技术主要有硅溶胶熔模精密铸造、石膏型真空增压铸造、电磁低压铸造、砂型差压铸造等。

采用SLS技术配合硅溶胶熔模精密铸造生产铸钢、铸铁、铸钛、铸铜等合金,生产周期为10-15天,尺寸精密优于CT7,光表面粗糙度Ra6.3μm;SLS技术配合石膏型真空增压铸造生产薄壁铝合金、大型铝合金铸件,优点在于造形制壳简单,生产周期为7-12天,尺寸精密优于CT7,光表面粗糙度Ra5.0μm;3DP技术配合电磁低压铸造、砂型差压铸造生产复杂内腔铸件,生产周期为3-5天,尺寸精密优于CT12,光表面粗糙度Ra12.5μm。

3D打印和传统铸造技术融合配套,解决了无模具快速铸造问题,降低了3D打印制造金属类零件成本。

2.3D打印技术在军用装备零部件生产方面的应用

在科研阶段,3D打印技术主要用于产品设计、设计验证、功能验证、样机模型制作、样机生产。采用不同3D打印方法快速生产塑料和金属部件,满足科研阶段不同需要。

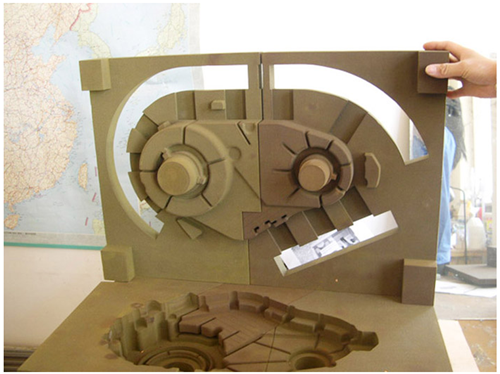

在设计产品结构和结构评估时,产品的相对比例、颜色搭配等是否合理,往往在电脑显示中无法很好体现,通过3D打印SLA技术按照要求比例打印出较高强度的塑料(整个打印过程仅需要几个小时或1-2个工作日),再通过喷漆和烤漆等上色手段,装配各部件,最后得到可拆装的产品设计模型(如图)。

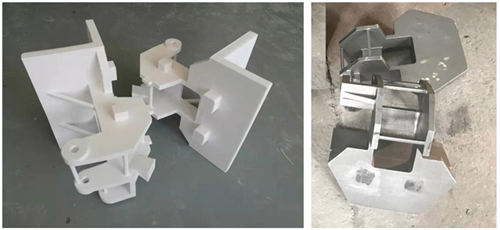

在功能验证、招标样机生产时,传统开模具生产各零部件的方法,制作成本和时间成本往往很大,浪费也比较大。采用3D打印SLS、SLA、SLM和3DP技术进行直接或间接生产样机的塑料件和金属件,将零部件的提供时间缩短为10-15个工作日。采用这种工艺方法使得该厂新研某型招标样机顺利生产和交付,整个零件生产和整机装配仅用60天,大部分零件在只有二维零件加工图的情况下,20天内提供合格铸件毛坯。

某些采用3D打印的成本远低于模具成本。经铸件成本核算得知:中大型、中等复杂铸件毛坯需求在30件内,3D打印费用与模具费用相当;小型、复杂铸件毛坯需求在50-100件,3D打印费用与模具费用相当,但生产时间与大小和复杂程度关系不大,生产时间均为10-20个作日。结合某些军品生产特点,采用3D打印方式,优势明显。

该厂对所生产的300余种近10000件零件进行了生产验证,通过外形尺寸、化学成分、机械性能、CT缺陷等检测,整机装配并通过整机实际验证。

在批生产阶段,3D打印技术主要用于复杂结构零部件、中小批量、模具成本高零部件、模具开发前期和复杂内腔等生产情况。结合军品生产特点,3D打印技术在批生产阶段,优势也十分明显。用于复杂结构零部件和模具成本高零部件生产,成本和时间优势更为明显。

在模具开发前期,由于材料收缩、变形、成型工艺合理性等情况的不可预见性,模具开发往往需要几次的尺寸调整,增加了模具的开发成本,生产周期很难确定。采用3D打印技术将模具生产的蜡模、砂型等打印出来,先进行成型性试验,通过试验确定最佳的模具尺寸、反变形量、合理成型工艺等,这种方式既保证了前期小批零件的供给,又大大降低模具开发成本和缩短模具开发周期。模具开发时间将控制在30个工作日内,首批零件20天内提供,大批量在45个工作日内提供。本体为变形和成型工艺无法预见的典型案例,本体SLS打印蜡模和硅溶胶精密铸件毛坯如下图所示。

在复杂内腔零件生产过程中,内腔往往是通过组芯形成,组芯都是人为完成,精度较差,通过3DP进行整体打印,解决了模具整体无法出芯的问题,同时拓宽了研发设计人员思路,增加了复杂内腔零件生产能力。

3.结论

工业级3D打印、融合配套技术用于军工企业的科研和批生产,无疑是一种较好的生产方式,它解决了制造周期长、模具成本高、加工量大、补焊、尺寸不稳定、内部缺陷多、反修次数多等现有制造问题,在新产品开发,单件、小批量/复杂零部件生产方面优势明显。

工业级3D打印、融合配套技术的使用,改变了纯模具生产模式,打破了产品设计人员围绕“先制造再功能”的老旧设计思维,树立围绕“先功能再制造”的崭新开发模式。

工业级3D打印、融合配套技术有利于充分发挥设计人员的想象力,有利于结构合理化、功能结构一体化和轻量化的发展,有利于产品的快速研发和生产。

工业级3D打印、融合配套技术在以兵器为代表的军工企业进行探索和推广应用,具有十分重要的意义。

(来源:《世界制造技术与装备市场(WMEM)》杂志2019年第6期 作者:马宁 田冬梅 湖北江山重工有限责任公司;徐宏 宋彬 中国兵器工业增材制造应用创新中心 责编:梅峰)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息