MB2120B型数控内圆磨床电主轴变频器的改造

2020-11-13 来源:西京学院机械工程 西安法士特集团 作者:张丽娟 王刚 张尔鲁

摘要:为了将MB2120B数控内圆磨床电主轴的配套变频器国产化,采用国产通用型台达VFD- B系列变频器来代替原进口的VACON NLX系列变频器。经过改造后的内圆磨床完全能够满足生产需求。经过一年多的生产使用,运行稳定。

关键词:变频器;最高输出频率;电主轴;参数设置

0 引 言

目前数控机床电主轴都采用交流伺服控制,但交流伺服电主轴价格昂贵,多用在对速度控制精度要求高、调速范围宽、升降速时间短、制动迅速、对分度有要求的场合。无锡机床股份有限公司MK2120B数控内圆磨床对砂轮拖动要求是:砂轮线速度达到55 m/s,换算成砂轮转速为24 000 r/min,不要求调速及频繁启停。故不采用交流伺服电主轴,而采用交流异步高频电主轴。

从原理上来讲,交流异步高频电主轴电动机其实就是一台三相异步电动机,驱动采用荷兰产VACONNLX系列变频器,型号为NLX00465C5H1SSS0000,额定功率为18.5 k V;额定电流为46 A,额定电压为AC 400 V,由于电主轴为4极,额定转速为24 000 r/min,根据转速计算公式n=60f/p,所以要求变频器最高输出频率为800 Hz,而通用VACON变频器最高输出频率为320 Hz,不能满足转速要求,所以需要特殊订货,一般情况下订货周期为90个工作日,而且价格为3万元左右。如果内圆磨床砂轮变频器发生故障,在没有备件的情况下,这台磨床将会停机最少3个月。所以我们就希望能找到一个通用变频器代替进口VACONNLX系列变频器。

1、 实例分析及现状

台湾台达公司VFD-B系列变频器,最高输出频率最高为400 Hz,不能满足800 Hz的频率要求,现有的电主轴备件有两种,一种为4极,还有一种为2极。如果把4极磨头电主轴换成2极的电主轴,根据转速计算公式n =60f/p,输入400 Hz的频率时刚好满足转速为24 000 r/min的工艺要求,而且电主轴的更换在机械设计上特别方便。

2、 设计改进及变频器参数设定

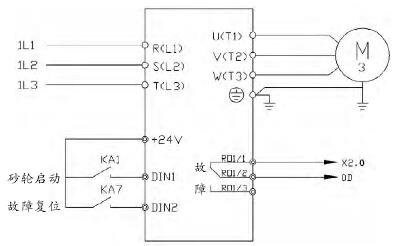

基于以上的思路,我们对变频器重新选型,确定型号为VFD185B43A。图1是原VACONNLX系列变频器接线图,经分析,KA1为砂轮电主轴启动信号,KA7为变频器故障复位信号,RO1/1和RO1/2为变频器故障信号输出的常闭触点。

图1 VACON NLX系列变频器接线图

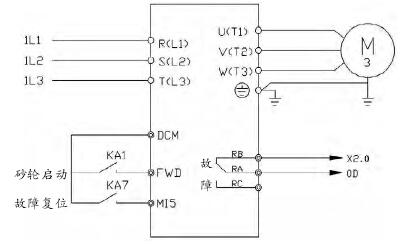

图2 台达VFD-B系列变频器接线图

实际控制过程为:当需要启动砂轮时,按下手动启动按钮或者在零件加工程序中编写相应的M功能 (辅助功能)指令,在CNC系统的PMC中经过逻辑运算,将运算结果输出到系统I/O板相应地址的驱动晶体管,驱动晶体管控制外部中间继电器KA1线圈,KA1线圈得电,KA1的常开触点闭合,控制变频器的可编程输入点DIN1,DIN1在变频器参数中设定为正向启动功能。DIN1和+24 V端子接通,电主轴启动,DIN1和+24 V端子断开,电主轴停止。

变频器的可编程输入点DIN2和+24 V端子接通,变频器复位,正常工作时DIN2和+24 V端子应断开。RO1/1和RO1/2为变频器故障信号输出信号继电器的常闭触点,在变频器正常工作时,RO1/1和RO1/2两点接通,在变频器故障报警时RO1/1和RO1/2两点断开,也就是变频器正常工作时PMC的X2.0输入为1,当变频器故障时,RO1/1和RO1/2两点断开,PMC的X2.0输入为0,PMC将做相应的逻辑处理,使CNC系统处于急停状态,并做出相应的报警显示。

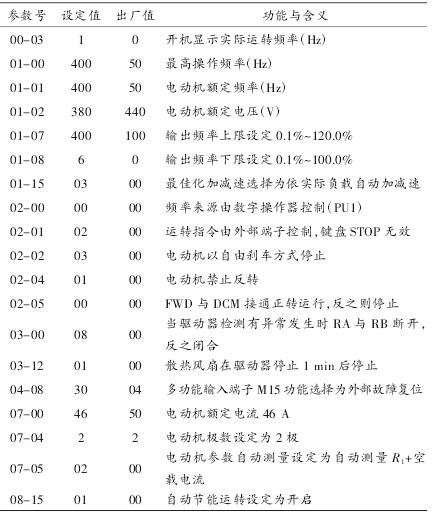

根据以上的动作要求,将台达VFD-B变频器按图2接线,并按照表1设置相应的参数:

1)此参数设定为01或02时,表示进行电动机参数自动测量,驱动器接收到运转命令后,立即执行自动测量工作。当设定为01时,只测量电动机一次侧电阻值R1,空载电流值参数07-01需手动输入,此时电动机不转动;当设置为02时需将负载卸下,自动测量电动机一次侧电阻值R1和空载电流值,自动测量完成后,并将测量值自动写入参数07-01和07-06。

表1 VFD-B变频器参数设置

2)在节能运转开启时,在加减速过程中以全电压运转,定速运转时会由负载功率自动计算最佳的电压值供给负载。此功能不适用负载变动频繁的场合。

3 、安装调试

3.1 电动机参数自动测量

此目的是通过变频器对电动机参数自动测量,自动测出电主轴的定子线圈线-线间电阻值和空载电流值,使变频器对电主轴控制达到最佳状态,这样既节能又不会使电主轴发热太严重,对延长变频器和电主轴的寿命有很大的作用。这一步可通过仪器检测来完成,如果要精确测量并得到电动机每相线圈的阻值,需要用双臂电桥来完成。因为一般的单位很难找到这样的仪器,而变频器的该项功能就很容易解决这个问题。具体操作步骤如下:

1)驱动器的所有参数设定为出厂值。

2)将电动机所带的负载卸掉。

3)将电动机铭牌上的额定电压写入参数01-02,额定频率写入参数01-01,额定电流写入参数07-00,电动机极数写入参数07-04,额定转差写入参数07-08。

4)将参数07-05设定为02,按下变频器操作面板RUN键,执行自动测量动作,此时电动机会转动,执行的时间约为:15 s+参数01-09第一加速时间+参数01-10第一减速时间。

5)执行完毕后,检查参数07-01和07-06两个参数是否已自动将测量数据填入。若没有,则将参数07-05设定为02,并按RUN键。

3.2 参数设置

检查无误后,可按照表1的参数设置系统的其他参数。

3.3 调试

当所有参数设定完成后,进行调试,步骤如下:

1)设定变频器的频率值并检查电动机的转向。在系统无报警的情况下,在变频器操作面板上输入一个范围在20~30 Hz之间的频率值,将机床操作方式选择JOG,点动砂轮启动键,观察砂轮有无启停动作。如果砂轮不启动,则检查变频器参数和变频器的接线;如果砂轮启动,则观察电主轴转向和要求是否一致,如果不一致,检查电动机电源线相序,并改变电源线相序,使电动机的转向和要求一致。

2) 磨床加速调整。在变频器操作面板上输入400Hz频率,即电主轴的额定频率,启动砂轮,观察在电主轴加速时有无过电流报警,有报警说明变频器加速时间参数设置过短,适当加长01-09第一加速时间值。经反复调试后,设定参数01-09第一加速时间值为20 s。若加速过程没问题,以400 Hz运行一段时间,观察运转是否正常,也可通过控制面板上LED监视电主轴运行时的电流值。如果控制运行时的电流值不大于电动机额定电流40%~50%,则达到要求。

3)磨床降速动作调整。观察在电主轴降速时有无过电压现象。如果有,则说明变频器减速时间参数设置过短,适当加长01-10第一减速时间值即可。

4)啸叫杂音的调节。在升降速及稳速无报警后,观察磨床在运转过程中,电动机有无啸叫杂音,如果有,可适当降低参数02-03 PWM载波频率,啸叫声就会明显减小。但是这样又会使变频器对外部设备的电磁干扰增强,功率模块IGBT温度升高,所以必须找到一个平衡点,既减小了啸叫,又不干扰其他设备。因此,不是PWM载波频率越小越好。

5)试机运行。上述工作做完以后,就可以带载试机。观察磨削过程有无异常。一般按上述步骤调试完成后,磨削加工不会有问题。

4、 结语

改造后的数控内圆磨床经过1年多时间使用,设备运行稳定,未发现变频器或磨头电主轴出现问题,完全满足生产工艺要求。并且设备功能完善,节约了成本,值得推广和借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息