动力卡盘对数控机床加工精度的影响

2020-12-24 来源:焦作市技师学院 作者:秦伟

摘要:数控机床主轴的精度直接影响数控机床的加工精度,目前其转速要求越来越高,现有的机床附件———动力卡盘与主轴的高转速形成了矛盾, 其中安全和精度是首先要考虑的因素,分析动力卡盘对加工精度的影响,为动力卡盘的高速化提供参考,也为提高数控机床高速切削下的加工精度提供解决途径。

关键词:动力卡盘;数控机床;加工精度;影响分析

现代科学技术全面发展, 对于机械产品的质量和精度要求逐步提升, 机械加工环节实现自动化控制就是提升加工质量的重要方式, 所以也是人们重点研发的方向之一。从机械加工领域的实际情况分析,大批量生产并不是很常见的,而现代加工更是以小批量、单件

生产作为主要的形式,尤其是船舶、航天等领域中,不仅要求加工质量高,而且很多都是小批量、多样化的生产,这就需要数控机床发挥其技术优势,面对复杂的零部件也能够提高加工的质量和水平, 促进加工精度的提升,达到完全自动化控制的标准。 因此,需要重点研究数控机床的加工精度, 以更好地促进机械领域的发展和进步。

1、机床加工精度的发展演变

切削作为机械加工方式,其发展历史是比较悠久的,特别是磨削,最早可以追溯到上古时代,但是应用机床来加工,最早出现在 18 世纪,当时所生产出来的机床结构简单,并不具备拖板、进给丝杠等结构部分。 在 19 世纪中, 英国已经生产出通用机床, 使得工业发展更加的迅速。 在当时的生产中,虽然已经有蒸汽动力机的存在,但是为了防止出现咬缸的问题, 必须要将气缸与活塞间隙控制在 5 mm 以下,所以限制了工业领域的发展。 随着机床加工工艺的提升, 英国所生产的机床就已经可以将气缸与活塞的间隙下降到 2 mm,有效地促进蒸汽机性能的提升,为英国开展工业革命奠定了坚实的基础。

经过多年的发展,机床加工精度有了很大提升,人们也开始全面重视这一领域的研究。 最早提出精密加工的是英国的维特瓦斯,其提出的是三块板理论。这一理论没有任何基准,进行相互配刮,同时建立了比较高精度的直尺、角尺等基准件,使得加工精度得到了比较大的提升。发展到 20 世纪之后,计算机技术出现,给各个领域都产生了比较大的影响, 此时所研发出的数控机床有了颠覆性的发展, 其不仅可以提升机床加工自动化控制水平,加工精度也得到很大的提升。计算机技术的应用使得机床可以实现在线补偿, 该技术并不需要事先进行误差值的测量就能够实现精度的提升。 当前人们提出了神经网络控制理念, 就是利用计算机来模拟人脑思维过程,可以通过自主学习掌握一些技能,也就是在机床加工中如果存在错误可以及时地改进和纠正,并且分析误差形成的规律,然后总结出补偿实施的方案,可以有效地促进机床加工精度的提升。

2 、动力卡盘对于数控机床加工精度的影响

对于理想的数控机床来说,其应该确保在各个时刻内工件轴线和车床主轴中心线都是重合的, 从而可以使工件形位精度达到要求。 工件的形状和位置会因为卡盘的夹持没有达到要求而导致精度不足, 这就是我们所说的夹持精度,主要包含自定心精度、圆柱度、圆度等方面。对于环形的工件来说,其圆度误差如果超出标准,就会导致夹紧力超出标准而出现工件变形的情况。

动力卡盘是整个数控机床自定心的工件, 如果存在误差,很可能是因为磨损、卡爪夹持表面存在形状误差等。 导致圆形零部件出现误差的一个非常重要的因素就是卡盘夹持的刚度比较小, 工件在加工中出现了倾斜、偏移或者移动的情况,导致误差的存在,影响加工精度。因为动力卡盘精度分析和精度检验非常重要,是实行质量控制的主要环节, 因此应该加强对动力卡盘的分析,保证卡盘制造、安装精度。

2.1 分析夹紧力损失

夹紧力损失对于数控机床最终加工精度有着直接的影响,是非常关键性的影响因素。 理想条件下,液压动力卡盘的夹紧力在加工环节是保持恒定的,不会变化;但是卡爪在离心力的影响下, 其夹紧力伴随着转速的增大而逐步的下降,此时就会导致夹紧力损失比较严重。

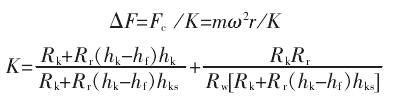

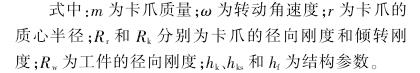

新加坡的 Rahman 进行深入的楔形动力卡盘动态夹紧力的研究,然后建立了如下的模型:

该模型能够进行深入分析,主要是因为驱动力输入一侧的卡盘在运行中是保持固定不动的。 手动卡盘会有一定的自锁功能,能够保证模型分析可以顺利的进行。但是目前所应用的楔形动力卡盘并未有自锁功能, 即使是回转油缸中利用液压锁自锁, 油液的压缩性也会导致该模型不能进行有效的分析。此外,该模型进行计算时没有分析摩擦力的影响,所有体积力都作为集中力进行处理,造成模型精度比较差,难以满足分析的要求。

要想促进动力卡盘的运动精度提升, 就要全面地提升核心部件的精度,保证形状精度、位置精度、几何精度都要达到标准的要求, 从而使动力卡盘在运行中不会出现偏差过大的情况,提升总体的加工精度水平。

2.2 减小传动与啮合间隙

以三爪自定心卡盘作为案例进行分析, 其各个结构部分都是间隙配合的。 比如卡爪工字槽和卡盘壳体会有滑动,弧形滑块在滑槽内要进行转动,卡盘紧固在法兰盘上会有径向窜动量,这就存在间隙,都会导致误差,如果累积到一起就会造成径向圆跳动情况的出现。随着数控机床运行时间的延长,磨损会增加,各个结构部位的间隙也会明显增大,这就导致定心误差的存在。此时,需要选择合适的处理方式来消除间隙,或者通过补偿方式避免间隙的影响。

2.3 减小卡盘磨损影响

动力卡盘在运行中,极易出现磨损,比如工字槽磨损、卡爪前端磨损等。无论是哪个部分出现磨损都会导致数控机床加工精度受到影响。从这一方面出发,在数控机床的运行维护中,必须要减小卡盘磨损的影响,消除动力卡盘所存在的误差问题, 从而可以有效促进数控机床加工精度的提升。

3 、结语

数控机床自研发和应用以来, 其加工精度就成为人们研究的重点, 主要是对主轴精度与动力卡盘夹持精度的关系展开重点分析。主轴的加工精度逐步提升,配合精度也会非常高,主轴技术得到了很大的提升,能够从一定程度上促进数控机床加工精度的提高。 但是目前数控机床加工中,动力卡盘作为主要的夹持部件,容易在加工中出现问题而导致精度无法提升。 本文从实际出发,重点分析动力卡盘对于数控机床加工精度的影响,同时总结出可行的措施,希望可以应用到实践中,以促进数控机床加工精度的提高,提升机械制造业水平。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com