高速静压电主轴动平衡结构设计

2021-1-8 来源: 上海机床厂有限公司 作者:吴辉钢 杜雄

摘 要 : 高速静压电主轴转子的动态平衡精度会影响工件的加工精度。基于动平衡技术,先从后置式静压电主轴产生动不平衡的原因出发,在电主轴装配和调试以及装机后进行加工所处的不同阶段,设置不同的动平衡结构来确保主轴系统的动平衡精度 ; 之后将该动平衡结构设计方法扩展应用到内置式静压电主轴。在结构设计时增加动平衡的结构,可推广应用到其他类似的高速转子结构中。

关键词 : 静压电主轴、后置式、内置式、动平衡结构

随着机械加工工艺的发展,体现高切削速度、高进给速度、高加工精度等特征的高速精密数控机床是装备制造业技术的发展方向。高速精密数控机床不仅具有极高的生产效率,而且可显著提高零件的加工精度和表面质量。高速精密数控机床的工作性能,首先取决于高速主轴单元的性能。液体动静压轴承由于具有承载能力大、抗振性能好、使用寿命长等优点,以液体动静压轴承为支撑,再将主轴电动机与机床主轴 “合二为一” 形成的静压电主轴结构,具有回转精度高、刚性好、调速范围宽、转动惯量小、可快速启动和停车等特点,在精密机床结构中取得了不少的应用。

凡运转着的机械设备普遍地存在振动,况且振动在多数场合是有害的,它大大影响了机械设备的运行状况、工作精度,缩短了使用寿命。在引发机械振动的诸多原因中,机械的旋转零部件

质量分布不均衡不对称引起的不平衡离心惯性力是一个重要的激励因素。旨在调整转子的质量分布,将主轴转子在运转时由原先因质量分布不均衡不对称而引发的轴颈的振动或作用轴承上的动

压力减少到允许范围内的机械平衡技术早就成为减小机械振动的一个关键技术。

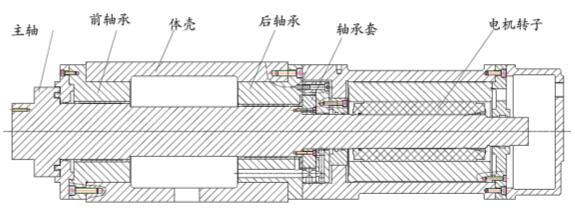

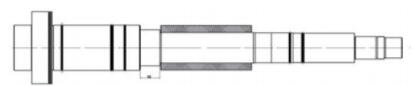

图 1 后置式静压电主轴结构示意图

本文在后置式静压电主轴和内置式静压电主轴结构设计时增加动平衡结构,在零件动平衡、现场动平衡和在线动平衡三个不同的阶段来提高主轴转子的动平衡精度,提升轴系的性能。

1.后置式静压电主轴动平衡结构设计

典型的后置式静压电主轴如图 1 所示,电机转子安装在电主轴的尾部,具有结构简单、安装维修方便等优点。同时也存在不少缺点,这是由于电机转子安装在后静压轴承的外侧,为悬臂端,而且是主轴装入轴承后才能安装电机转子,其动平衡精度不会很高,这样就大大影响了主轴转子的回转精度,无法保证工件轮廓型面的加工精度。

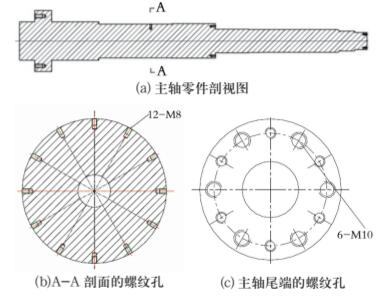

为了提升后置式静压电主轴的运行性能和精度,结构设计时就需在不同的阶段针对动平衡布置不同的动平衡结构,分析过程如下 : 首先在主轴上添加动平衡结构,确保主轴高速回转零件的动平衡精度。如图 2 所示,在主轴前后静压轴承支承之间的轴段选取某一个截面,命名为 A-A截面,在 A-A 截面上沿圆周加工一圈均匀分布而且深浅一致的螺纹孔,在主轴尾端的端面上外圆最外侧加工一圈均匀分布而且深浅一致的螺纹孔。这样就可以借助于动平衡机,先测量出主轴的动不平衡量,通过在螺纹孔所在位置增加配重来调整主轴动平衡。

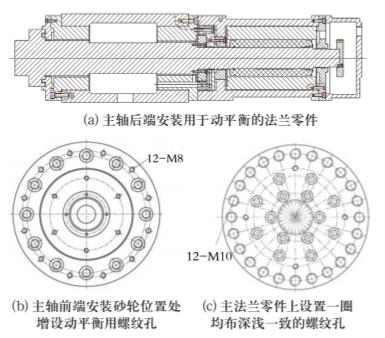

按图 1 将后置式静压电主轴装配完成后,主轴上又装配了隔套和电机转子等零件,这些零件会造成主轴转子形成新的动不平衡,然而此时不可能再将装有隔套和电机转子的主轴在动平衡机上进行动平衡的。为了保证装配过程中的性能,此时可以借助便携式动平衡仪,通过增减重的方式进行动平衡。根据实施条件,形成了图 3 所示的动平衡结构设计方案,即在主轴的后端再安装一个法兰零件。具体的方法是,在图 3 所示主轴前端安装砂轮的位置加工一圈均布深浅一致的螺纹孔,以及在法兰零件上加工出一圈均布深浅一致的螺纹孔,借助于便携式动平衡仪,对完成装配的主轴系统进行动不平衡量测量,在上述两个位置增加配重完成对主轴系统的现场调试动平衡。

图 2 主轴零件动平衡时设置动平衡结构

图 3 现场调试时增加动平衡结构

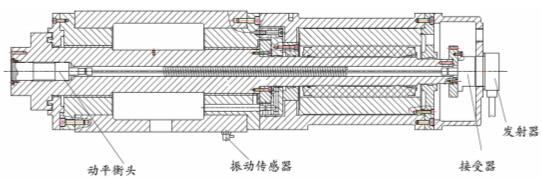

在实际切削加工时,电主轴上还要装上切削刀具,为了保证切削加工的质量,高速主轴系统一般还需配置在线动平衡仪。对于高速静压电主轴来说,一般是内嵌在线动平衡仪,这样就需在主轴上中心打孔。如图 4 所示,在主轴上加工出安装在线动平衡仪的中心孔,就可通过发射器、接收器、传输线、振动传感器、动平衡头等形成的在线动平衡设备,将振动传感器的振动信号与动平衡头内平衡块的相位信号进行动平衡运算,根据运算结果驱动动平衡头内部的平衡块进行转动,实现在线动平衡。

2.内置式静压电主轴动平衡结构设计

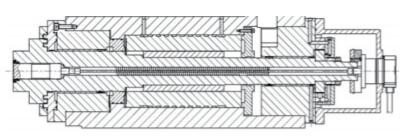

内置式静压电主轴内置的电机转子和主轴直接由前后静压轴承支承,动不平衡的大小相对后置式静压电主轴要小,但总会存在一定的动不平衡量。为了提升内置式静压电主轴的动态运行性能和精度,借鉴后置式静压电主轴的动平衡结构设计方法也可以减小动不平衡量。

图 4 具有完整动平衡功能的后置式电主轴

主轴和电机转子在热装前各自存在自身的动不平衡量,热装后如果相位比较合理是可能抵消一部分的不平衡量,如果依靠选择相位来减小动不平衡量,显得就比较麻烦,不推荐使用。主轴热套电机转子时,主轴已是热处理后经精密磨削加工的主轴,不再允许在动平衡机上对其去除重量而进行动平衡的。如图 5 所示,按图 2 的方法先在前静压轴承和电机转子之间轴段以及主轴尾端端面各自加工出一圈均布和深浅一致的螺纹孔,通过增加配重的方法在动平衡机上进行动平衡。

图 5 主轴热套电机转子后的动平衡结构

当内置式电主轴装配完成后,和后置式静压电主轴一样,主轴上还会增加其他零件,此时又会产生新的动不平衡,同样可象图 3 那样在主轴后端安装一个法兰零件,这样就可利用主轴前

端砂轮安装位置设置的一圈均布和深浅一致的螺纹孔和法兰零件上设置的一圈均布和深浅一致的螺纹孔通过增加配重的方法采用便携式动平衡仪进行现场性能调试动平衡了。

同理,在切削加工时,仍采用内嵌式在线动平衡系统,这样整个内置式静压电主轴系统的动平衡结构如图 6 所示。

图 6 具有完整动平衡功能的内置式静压电主轴

3.结语

基于机械平衡技术,后置式静压电主轴和内置式静压电主轴结构设计时,在不同的动平衡阶段布置不同的动平衡结构,可有效减小主轴零件、电主轴系统装配完工后的现场性能调试和切削加工存在的动不平衡,前两阶段的动平衡结构有利于部件装配完工后的精度检验,后一阶段的动平衡结构有利于提升静压电主轴作为工具的工件加工精度。上述方法适用面很广,在电主轴结构设计时进行综合考虑,可大大提升整个电主轴部件的动态性能和精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com