M1432A 磨床砂轮主轴部件的修理及调整

2021-1-11 来源:东南大学 工业发展与培训中心 作者:柏金宝

摘要:在现代制造业发展进程中,磨床也逐渐呈现出高精度、重磨削以及高转速发展方向,在 M1432A 磨床运行过程中,也需要采用正确修理方式且对其合理调整,以能够确保 M1432A 磨床砂轮主轴的正常运行,提升系统精度,减少设备磨损,对于保障设备应用经济效益具有重要作用。本次则在对M1432A 磨床砂轮主轴部件常见问题分析中,对其修理和调整技术展开分析,以为 M1432A 磨床砂轮主轴部件修理和调整提供相关建议。

关键词:M1432A 磨床砂轮;主轴部位;修理;调整

M1432A 磨床的应用范围比较广泛,对于磨削公差等级为 IT5-IT6 工件外圆以及内孔加工工艺均能够完成。磨头是磨床的一个主要部件,其中的砂轮主轴以及支承部分对磨削件加工精度及光滑度具有直接影响。同时砂轮主轴和轴瓦制作精度及安装精度也会对设备运行造成影响,因此在针对 M1432A 磨床砂轮主轴部件维修中,一定要给予正确修理以及合理调整,以能够提升设备运行质量及加工精度,延长设备的使用寿命。

1、M1432A 磨床砂轮轴承的工作原理及特点

在 M1432A 磨床阿基米德螺旋线油锲轴承在工作中,通过主轴旋转运行实现针对黏性润滑油的带动,逐渐流向轴承中的间隙小处,以此则可以形成压力油锲,在其作用下能够浮起轴承中的轴,轴达到相应速度要求情况下,油膜机会将轴和轴承表面完全分离,所出现的压力油膜可以实现对载荷的有效承担。

在 M1432A 磨床阿基米德螺旋线油锲轴承中,轴径分布有三个压力油膜,能够促进轴径向中心的推动,一旦外部载荷对主轴造成影响,轴径稍微偏心也就可以导致压力油膜变薄,随后提升压力促进主轴的复位,也可以确保具有较高旋转平稳性,在此过程中有助于提升轴承的主轴旋转精度。在此过程中,三油锲和单油锲相比具有较高的油膜压力,同时稳定性也更高。从这一点可以看出,实际在运行中不管是摩擦因数还是阻尼性均偏小,所以在运行过程中抗振性以及旋转稳定性均相对较高,由此则能够提高轴承的承载力以及使用寿命,因此能够有效保障磨床的平稳运行。

2、M1432A 磨床砂轮主轴部位的修理及调整

2.1、轴瓦磨损的修理

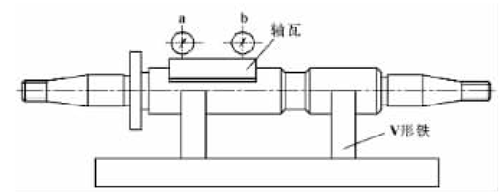

通常情况下,轴瓦如果没有太大磨损可以对其进行修复再次使用,基本工艺为:在将轴瓦拆开后,针对前后六块轴瓦首先一一进行编号,对应球头螺钉与其编号一致,以免在调整中出现错误。对于已磨好主轴架设置在对平板测量的等高 V 形铁上,在主轴轴径上用手握住轴瓦实施合研,之后即可刮瓦。具体过程为:在外圆磨床主轴承上设置有 3 块瓦,在轴承前后共存在有 6 块瓦。在实施刮研前,先要将瓦块一一编号,比如在编号中前轴承可以设置成 11、12、13,后面轴承则可以为 21、22、23。将其轴承位置瓦块共分为 11 和 21、12 和 22、13 和 23 分别为一组。在对其粗刮的时候,先要针对各个轴瓦和主轴径实施研点,表面只要将其粗刮到 12 点即可。在此过程中要注意刮削的时候,一定要确保落刀轻,刀花小,另外在精密平板上采用千分表对各组轴瓦不等厚实施测量,且测量分析相应的内外圆表面平行度。详情见图 1。

图1:测量瓦块的不等厚和平行度

针对各组轴瓦中的内外圆表面平行度及相等厚度分析中,所具备的基本要求即为:固定装撇的 11 和 12,12和 22 瓦块均需要确保<0.002mm。针对其中能够实施调整的一组瓦块,也没有相应的无等厚和平行度要求。在对瓦块实施粗刮后,把 11 和 12,12 和 22 瓦块依照瓦块号和主轴旋转方向,将其在定位销上固定,以能够确保瓦块可以和孔壁紧密结合,主轴上则可以薄涂显示剂一层,以免其中混入纤维物质。进而可以将 13 和 23 号瓦块在主轴上安装,且对其前后轴承螺钉进行调整,以能够保障前后轴承松紧性相同。在将螺钉拧紧后,要最大化确保力度一致。将螺钉进行合理调整后,可以依照主轴回转方向进行转动实施研点,且将主轴和瓦块卸下,对瓦块实施径刮。以上操作反复实施,直到轴承表面存在有紧密均匀的斑点,确保研点密度>20 点,也就代表再次过程中精刮结束。对于瓦块的瓦边则可以尽可能刮低,可以确保在0.15-0.40mm,宽度保持在 3-5mm,为油锲的形成提供便利。

以上操作结束后,可以对主轴和轴瓦等实施清洗,并将氧化铬研磨剂涂在瓦块上,操作完成后再次将主轴和轴瓦装配好,对主轴进行转动实施研磨。关于转动方向即为和主轴旋转方向相同,以此罗达轴瓦斑点,且将其表面粗糙度显著降低。后可以将其再次实施拆洗和装配,关于间隙的控制需要确保在 0.02-0.03mm,且拧紧轴承的前后螺钉,固定好相关零件。以上操作后将机床开动,进行1-2h 空运转,在此过程中对轴承温度时刻检查,确保在60℃以下。同时也需要对一次轴瓦接触点的均匀性和变化进行检查,发现异常立即重新进行处理,确保可以达到运行要求后才能够适用。如果针对主轴颈研磨后,出现表面粗糙度发生严重加大情况下,需要对其实施抛光加工。

2.2、主轴修复及装配

2.2.1、主轴修复

轴承间隙是通过螺母的松紧对其调整,拧紧螺母则会收紧轴承弹性,因此想要保障具有均匀的间隙,则需要提升轴承变形的均匀性,由此所得油膜压力也会具有一定均匀性。另外在轴承外锥部三条筋的要求为 1:20 锥度以及箱体锥孔接触精度,这一操作能够有效确保轴承弹性变形中具备一定的均匀性。

主轴修复过程中,如果主轴超差不大,通过铸铁研磨套研磨即可实现。采用研磨套以及研磨粉和煤油调和制备成为研磨剂,从而针对主轴颈实施粗磨和细磨,且对其实施氧化铬研磨膏对其实施抛光处理,以能够确保轴径表面粗糙度可达到 Ra0.1μm,径向跳动确保在 0.002mm以上。在修复过程中也需要针对轴承实施修复,已经研磨结束的砂轮架体壳孔内可以压入套筒。压入后确保套筒外径和壳体孔齐过盈量保持在 0.01mm,之后即可以研磨套筒中的内孔,在此过程中可以为孔的锥度和轴承外锥度接触性提供保证,接触面确保在 80%以上。

在实际操作过程中,首先在砂轮架壳体内压入前后轴承,并把调节螺母拧紧,在研磨过程中可以采用巴氏合金研磨棒,其外径和研磨后主轴颈实际尺寸应该偏大,确保在 0.05-0.01mm 范围内。在对实施粗磨后,研磨机即为氧化铝粉混合煤油制成的研磨机,最终对比轴承内孔尺寸和主轴尺寸,两者误差保持在 0.02-0.04mm 范围内,同时也需要确保研磨出轴承原圆弧部分。在研磨过程中,想要防范磨料在下部集中,从而导致出现单边多研情况,N=nC/Pk 则需要垂直安装砂轮架,确保研磨棒在运动过程中为上下垂直路径,且需要存在缓慢旋转,在此过程中要保证旋转方向和砂轮架主轴工作旋转方向相同;其次,氧化铝系统微粉 W2.5 即为修复中的抛光机,实施精研抛光,抛光结束后对轴承和砂轮架仔细进行清洗,确保不能取出轴承。

2.2.2、主轴装配

针对全部零件均实施航空气候清洗工艺,且在端面滑动轴承上安装和固定。全部成功安装主轴和后补止推轴承等相关零件后,要对其前后轴承间隙实施调整,以能够确保在冷态下和主轴间间隙控制在 0.005-0.012mm 范围内。减小轴承间隙后,要确保和相应锥套三条圆弧向内实施一定的压缩,以能够引起内孔圆弧出现微小的形变,基于此就能够出现三角形的油楔,便于建构相应的动压润滑。调整过程中,同时调节主轴以及螺母,在将轴承收紧的基础上,不断的减小主轴和轴承之间的间隙,逐渐降低为零,达到这一要求后则可以在螺母上标注。之后退转出调节螺母为 N 格,对于主轴和轴承间的空隙要确保在想要要求下。想要对螺母上间隙消除,则可以将其退转过程中多退出几个,之后退到制定的 N 格要求上,其中 N的计算公式为:

N=nC/PK

在以上公式中,N 为调节螺母所需退转格数;P 为调节螺母的螺距,单位为 mm;C 为主轴轴承所需间隙,单位为 mm;n 为调螺母上圆周等分总格数。

2.3、主轴精度的调整

通常想要恢复主轴精度,对其实施修复即可。在针对主轴实施修复的时候,首先需要采用顶尖在外圆磨床上将主轴顶住,且对主轴前后圆锥位置和轴径部位圆跳动进行检查,确保未出现超差情况,确保没有超差情况下则可以实施先研磨后抛光方式。如果发现存在有超差,先要磨削主轴,在车床上实施磨削,以能够通过轴径定位实现对两端中心孔的调整,之后继续针对两轴颈、轴肩端面及两圆锥面实施磨削,要尽可能减少磨削量,直到确保最终精度以及表面粗糙度均能够满足设计需求,在确保完成磨削工作后对其实施研磨以及抛光。

针对前后轴承上的六个球面螺钉实施调节过程中,存在有两个具体的要求,其中分别为:第一,在前后两只工艺套中内孔四周,采用厚度为 0.02mm 塞尺对其实施插入检查,针对主轴的四周均需要确保均可以插入塞尺,以能够保障主轴和体壳中心相同;第二,确保主轴和轴承间隙在 0.005-0.01mm 范围内。可以采用百分表对其进行测量,确保百分表和主轴接触,将主轴前端进行抬动即可以获取百分表上的读数,所显示结果也就是轴承径向空隙。针对前后间隙实施测量和调整中与以上方法相同。用手对主轴进行转动,要达到轻松无阻的效果,且对主轴径向跳动、轴向窜动进行检查,均确保是在 0.005mm 以内。

在完成所有零件的安装工作后,可以在轴承中加入磨头油以能够实施空运转试验,以实现对轴承温度变化实施检测,确保温度在 60℃以内,完成相应的间隙调整后,可以对轴承薄壁变形均匀性实施检测,在此过程中要仔细检查。在对其实施测量过程中,主轴上母线上采用千分表进行接触测量,按下主轴后将其缓慢松开,以能够获取千分表上检测所得数据,即为主轴向下变化量。之后采用和主轴重量稍微偏大的力,把主轴线上拉,以能够获取千分表上检测所得数据,即为主轴向上变化量,检测数据之和也就是轴承间隙。调整主轴以及轴承间隙后,需要有效检测主轴径向圆跳动以及轴向窜动误差,将其控制在0.002mm 范围内。对于轴承连续空运转 2h,确保温升在20qc 以内,热态下对主轴和轴承配合间隙再次实施检测,通常确保在 0.002-0.003mm 内。试磨的时候,主要是对磨头振动、温升、表面粗糙度以及精度实施检查,由此也就可以实现对装配质量的检验。

3、结束语

综上,在对 M1432A 磨床砂轮主轴部件实施修复和调整后,确保确保轴承具有良好的运行状态,尽可能减少主轴运行的磨损,以此确保磨床具有良好的精度以及工件加工的精度,以此显著提升承载力,则可以显著加大磨削深度,更有助于提升运行功效。在新时期新产品加工精度以及质量显著提升基础上,必须要对其实施良好的修复以及调整,以能够提升加工精度基础上,最大化延长磨床使用寿命。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息