数控机床丝杠的错流内冷结构设计与研究

2021-7-7 来源: 广西科技师范学院 职业技术教育学院 作者:李帅 郭言国

摘要:机床进给用丝杠需要进行降温以提高加工精度,文中分析了丝杠空心内冷结构降温存在的不足,并设计了一种错流内冷结构对丝杠降温。通过对丝杠的压杆稳定性和系统刚度验算,确所设计的内冷结构符合工作要求。然后对比分析实心、空心、错流内冷丝杠的降温效果,最后得出错流式内冷结构丝杠降温效果最为明显的结论。

关键词:机床;加工精度;丝杠;降温

0 引 言

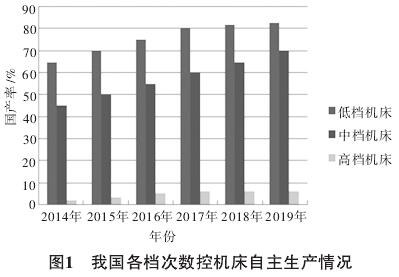

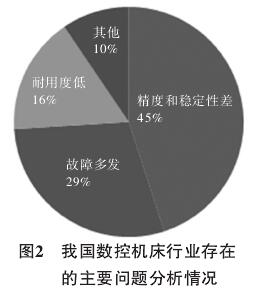

高速、高精数控加工机床已成为世界主流,而我国高端机床国产率还处于较低水平。据调查,从2014—2019年我国高端数控机床国产化率仅上升4%,如图1所示。如图2所示,我国高端数控机床进展缓慢的主要原因是机床精度和稳定性差,其次是故障频发,然后是耐用度低。作为数控机床进给部件,丝杠由于受到温升影响而发生膨胀,导致进给量发生偏移,最终零件精度也会受到影响。所以将丝杠进行合理恰当的降温在一定程度上可以改善机床的加工精度。

1、丝杠空心内冷结构分析

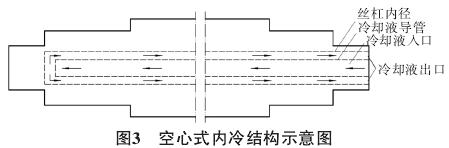

如图3所示,丝杠空心式内冷结构是现在内冷却的普遍做法,具体做法是:首先将丝杠做成中空型式,然后放入导管至丝杠另一端,最后通入冷却液。冷却液从导管入口开始流入,经导管流至管底后,开始与丝杠内径接触,然后反向流回,最后流出丝杠。

然而,丝杠空心内冷结构的设计存在着如下几个问题:1)降温效果不明显。丝杠主要发热源是在螺纹表面处,并不在丝杠轴心处,想对丝杠轴心进行冷却而达到让整个丝杠降温,并不是最科学的降温方法。2)冷却液与丝杠接触时间过短。冷却液从导管入口进入,但并未杠相接触,等到冷却液回程时才开始与丝杠接触,这样会导致冷却液利用不充分,降温效果差、效率低。3)丝杠径向温度分布不均匀。冷却液在丝杠内并未均匀分布,而是集中在丝杠轴心处,这样就造成了丝杠表面温度过热,轴心温度过冷,容易受到热胀冷缩的影响。4)设计不够简化。空心式内冷结构还需要设计一个冷却液导管,如果导管过长的话,还需要考虑导管本身的支撑问题,所以比较麻烦。综合以上原因,空心式内冷结构对于丝杠降温来说,并不是最科学有效的办法。

2、丝杠错流内冷结构的设计

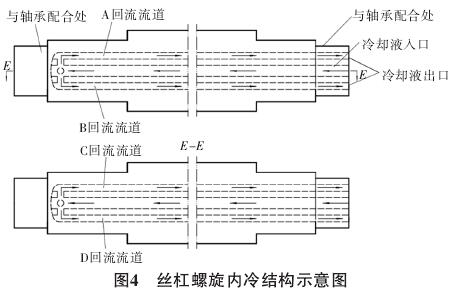

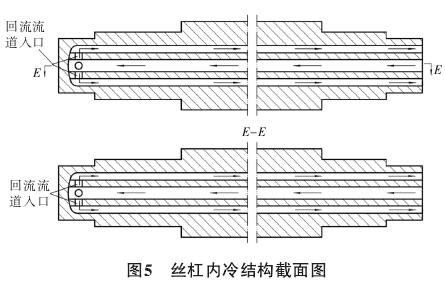

如图4所示,错流式内冷结构省去了冷却液导管,用内流道替代。进水、回水分别有各自的路线,分工明确,一体化设计。冷却液首先从入口流入,沿着内流道流至丝杠另一端,然后分别进入A、B、C、D四个回流流道,冷却液分别沿着A、B、C、D流道流回,最后从冷却液出口流出。冷却液从右至左,然后再从左至右的过程中带走丝杠内部热量,达到降温的效果。

2.1 参考尺寸设定

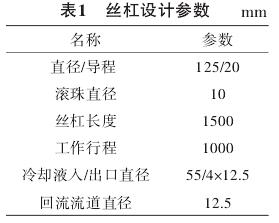

由于要预留出丝杠内冷结构空间,所以丝杠的直径不宜过小,至少在100mm以上。4个回流流道的直径要略大于滚珠直径。另外,为保证足够的流量,冷却液进水口一定要大于出水口,丝杠设计参数如表1所示。

2.2 丝杠的稳定性分析

如图5所示,丝杠内冷结构的危险部位在回流流道的入口处。当机床加工零件时,丝杠会承受一定的轴向载荷,此时丝杠内冷结构也会受到一定影响,首先最有可能受到冲击的就是回流流道入口,所以要对回流流道入口进行压杆稳定性分析。

2.2.1 抗弯强度验算

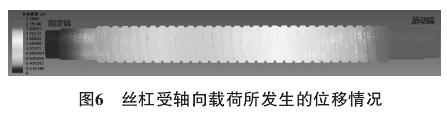

丝杠安装方式为左端固定、右端游动的形式。当机床在强切削工况下,丝杠所受的轴向载荷约为3000 N(如图6),此时丝杠最大位移量约为2.4 mm,发生在右端游动轴承处,此后随着丝杠长度增加,丝杠受轴向载荷的影响开始减轻。

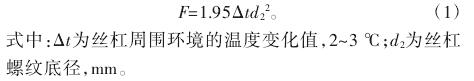

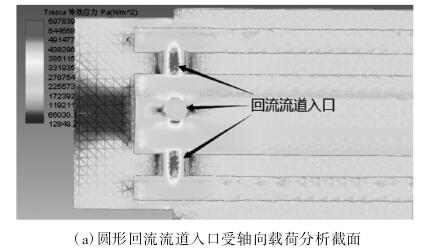

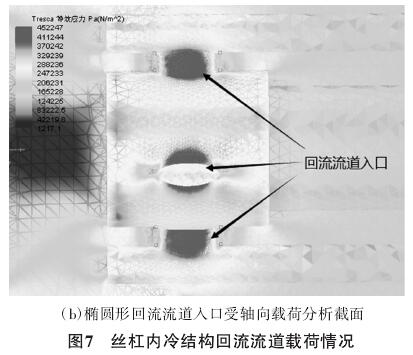

丝杠内冷结构回流流道入口处受轴向载荷情况如图7所示。根据图7(a)可知,内冷结构回流流道入口处所受的应力最大约为0.59 MPa,而根据预拉伸力表达式:

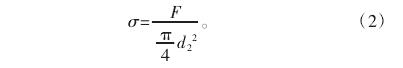

丝杠抗拉强度验算公式为:

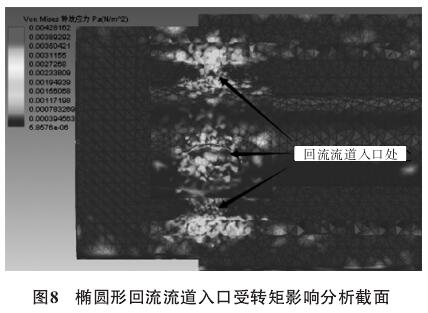

依据式(1)、式(2),丝杠内冷结构的许用拉应力约为4.97 MPa,小于抗拉强度为470~640 MPa的硬质合金钢的许用拉应力,所以设计的丝杠内冷结构的抗拉强度是满足自身工作要求的。而根据图7(b)所示,在相同的工况下,将内冷结构回流流道入口由原先的圆形改为椭圆形,那么回流流道入口所承受的应力最大约为0.45 MPa,结构稳定性要优于圆形回流流道入口结构,比圆形结构更加耐用,所能承受的轴向载荷也更大。在机床驱动电动机功率为12 k W、转速为300 r/min的强切削工况下,回流流道入口处受到的扭转情况如图8所示。丝杠内冷结构回流流道入口处所受到的转矩影响很微弱,对其本身结构并不构成影响,可以保持正常工作。

2.2.2 刚度验算

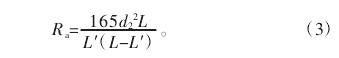

丝杠的系统刚度是随着与其配合的螺母位置变化而变化的。当螺母位于丝杠两端时,丝杠系统刚度最大,而螺母在丝杠中间时,丝杠刚度则最小。根据滚珠丝杠拉压刚度验算表达式:

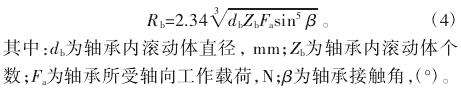

其中:Ra为丝杠螺母副的拉压刚度,N/μm;L′为螺母中点到两端轴承支点的距离,mm;L为丝杠两轴承之间的距离,mm;d2为丝杠螺纹底径,mm。两轴承支撑点之间的距离L=1320 mm,丝杠螺纹底径d2=115 mm。根 据式(3),当 螺 母 处 于 丝杠 中 间 位 置时,丝杠的拉压刚度最小,数值为6612.5 N/μm,当螺母处于丝杠两端极限位置时,丝杠拉压刚度最大,数值为15 519.4 N/μm。而两端支承轴承采用的是角接触球轴承,安装方式为一端固定,另一端游动。刚度根据轴承组合刚度表达式确定:

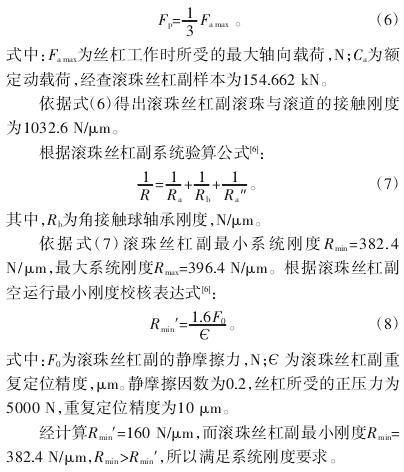

根据式(4)得出预紧后丝杠两端轴承组合刚度为670N/μm。而预紧之后的滚珠与滚道的接触刚度根据滚珠丝杠副滚珠与滚道接触刚度验算表达式确定:

式中:R"为轴向接触刚度,N/μm;根据山东济宁博特精密丝杠制造有限公司G型反向器滚珠丝杠副样本,型号为2520-4,轴向接触刚度为1800 N/μm。Fp为滚珠丝杠副预紧时的轴向载荷,N;根据滚珠丝杠副预紧力公式:

3 、丝杠错流内冷结构降温效果分析

错流式内冷结构具备以下几个优点:1)降温效果显著。在丝杠内,因为各冷却流道更靠近丝杠产热区域,所以能更加有效地进行降温。2)冷却液利用充分。冷却液从丝杠入口进入开始直到流出结束,一直保持与丝杠接触,增加了与丝杠的接触时间。3)均匀降温。冷却液在丝杠内沿4个回流流道流回,使得丝杠温度分布更加均匀。4)结构简单。无需冷却液导管辅助送水,冷却液进入和流出都在丝杠自身内完成,且各自都有专门的流道,一体化设计,分工明确。

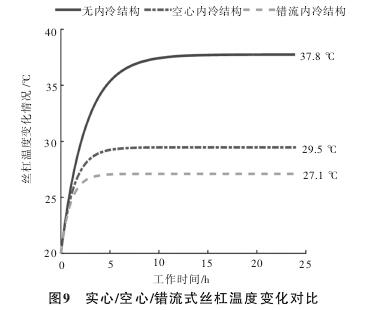

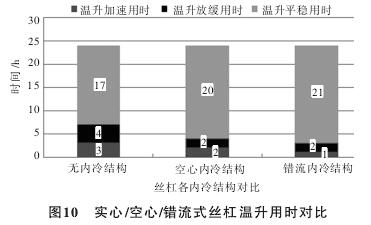

从图9中可以看出,无内冷结构丝杠平均温度由20 ℃上升至37.8 ℃,而空心内冷结构丝杠平均温度由20 ℃上升至29.5 ℃,错流内冷结构丝杠平均温度由20 ℃上升至27.1 ℃。与无冷却结构丝杠相比,错流内冷结构丝杠平均温度降低了10.7 ℃,温度降低明显。与空心内冷结构丝杠相比,平均温度降低了2.4 ℃。空心式内冷结构丝杠要比无内冷结构丝杠降温效果明显,温度降低约为8.3 ℃。如图10所示,无内冷结构丝杠达到温度平稳用时较其余两种内冷结构用时更长,用时为7 h,分别比空心、错流内冷结构多用时3 h和4 h。错流内冷结构温升加速用时较其他两种内冷结构用时最短,用时为1 h,分别比无内冷、错流内冷结构快2 h和1 h。同时,温升放缓用时也相对较少,与空心内冷结构持平,比无内冷结构快2 h。由此可见,错流式内冷结构较无内冷、空心内冷结构相比会最先达到温度平衡状态。

4 、结语

本文首先对我国目前数控机床自主生产能力以及国产率进行了调查分析,得出中低端机床我国尚且可以自行生产,但高端机床仍然依赖于进口的结论。分析了限制我国数控机床发展步伐的主要因素就是加工精度不足和稳定性较差。其次,通过在丝杠内部通入冷却液进行强制降温的方法,以减少受热膨胀对几何精度的影响,从而达到提高工件加工精度的目的。针对丝杠传统内冷结构的降温特点与不足,提出了丝杠错流式内冷结构的设计方案,通过对丝杠错流内冷结构的拉杆稳定性验算和整体系统刚度验算,验证了所设计的内冷结构是符合工作要求的。最后,通过对丝杠错流内冷结构与空心式内冷结构及无内冷结构的降温效果进行对比分析,得出丝杠错流式内冷结构的降温效果要优于空心式和实心式内冷结构的结论。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息