直联式主轴松刀缸漏油分析及对策

2023-2-20 来源: 通用技术集团大连机床股份有限责任公司 作者:荆立萍 周吉贞

摘要: 直联式主轴的松刀缸发现漏油现象。对其工作原理进行了论述,结合生产现场的实际情况分析了产生漏油的原因,并制定切实可行的技术改造方案,最终解决了漏油问题,为业内直联主轴松刀缸漏油解决提供参考。

直联式主轴是数控机床行业常用的一种主轴,它是由联轴器直接将电动机和主轴单元相联,对比皮带传动主轴省去了中间传动环节,具有传输功率损耗小、噪音低、振动小、灵活性高的特点。直联式主轴大大提高了数控机床钻孔、攻丝的效率及质量,实现了高速加工,成就了钻攻中心的时代。

松刀油缸是直联式主轴关键核心部件之一,它的故障率直接影响到主轴乃至机床的可靠性。直联主轴的油缸是一个多功能集成的复杂结构油缸,具有松刀作用的同时,兼备动作指令发出、油和气路输入等作用。油缸结构的复杂性决定了它的易损、多故障,其中漏油故障,一直以来是直联式主轴的顽疾。机床在工作过程中,油缸频繁的执行松拉刀动作,经常会出现油缸漏油现象,造成油缸失效。为了解决油缸漏油问题,我们从松刀油缸工作原理入手,对油缸结构及密封件进行分析,结合漏油的实际状况,查找漏油原因,制定相应的技术改进方案。该方案经过在小型立式加工中心机床的应用,达到了预期效果。

1. 主轴概况及松刀缸工作原理

此油缸应用的主轴,主要由支撑部分、驱动部分和换刀部分等组成。换刀组件要完成拉刀和松刀两种动作。拉刀由碟簧和拉杆共同实现,松刀是由油缸压力油实现。该主轴的油缸主要针对于 BT40 刀柄换刀,需要拉刀力 8000N,松刀力15000N 以上,工作行程 6mm 以上 , 承受油压5MPa 以上,换刀速度 5s。

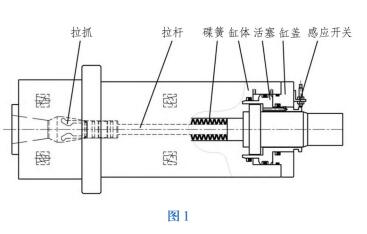

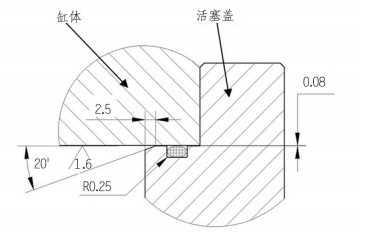

油缸主要零件包括活塞、缸体、油缸盖和密封圈等,如图1所示。油缸盖与缸体通过螺栓联接,然后整体固定连接到主轴体上。油缸体上有两路油孔,压力油推动活塞沿主轴轴线方向进行反复的轴向运动。油缸右侧进油,活塞在油压力的驱动下向左端运动接触到拉杆,推动拉杆继续向左一直压缩弹簧,最终由油缸体硬限位。拉杆带动拉抓完成张开动作,实现松刀动作,油缸盖和活塞上的气路联通,触发油缸体上的传感器,发出松刀信号,打开气阀,通入压缩空气,进行锥孔吹气。反之左侧油缸进油,推动活塞右移,与此同时弹簧弹性复位推动拉杆向右,拉抓收缩拉紧刀柄,触发油缸体上的传感器,发出拉刀信号,活塞在油压的作用下继续向右运动,最终靠到油缸盖上,触发油缸盖上的传感器,发出活塞复位信号,主轴旋转。

2. 松刀缸的设计

该油缸的要求也比较高,要满足成本低、批量大、结构小、行程小、在冲击力和频繁换刀的工况下可靠工作,还要兼顾便于安装和调试的需求等。

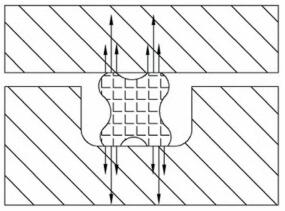

O 型圈和星型圈可以很好地满足以上要求,尤其是对于批量大的主轴油缸产品非常具有应用价值。两种密封圈应用领域相似,大部分技术参数相同,但是因为截面形状不同,星型圈在动密封性能方面更具有优势。星型密封圈是一种自紧密封型的双作用密封元件,采用四唇口密封,形状类似 X,特殊的星型截面使其在往复运动时,不会在沟槽内发生滚动和扭曲,而且需要的径向预压缩比较小,有较好的压力分布,产生的摩擦力较小,磨损量小,寿命长。星型圈密封唇之间形成了润滑容腔,可以改善启动状况,适合动密封,见图 2。

图 2

此油缸的密封结构共有四处密封,1 处静密封处采用 O 形圈,3 处动密封处采用星形圈和挡圈结构。

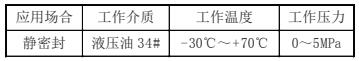

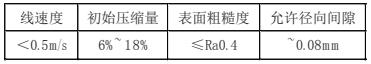

该油缸在油缸盖与油缸体的径向密封处选用 O型圈静密封。O 型圈是一种双向密封元件,初始安装压缩量决定了 O 型圈的初始密封能力。油缸盖和油缸体设计需要考虑从 O 型圈的选型和具体零件结构设计两方面综合考虑。O 型圈选型具体包括应用条件评估、材料选择、初始压缩量和径向间隙等。零件设计包括沟槽设计和安装倒角等。该油缸的应用条件见表 1。

表 1

根据应用条件选择橡胶材料 NBR70,此种材料具有良好的耐油性,广泛的工作温度范围,整体性能优良。O 型圈的初始压缩量为压缩尺寸与密封圈横截面的比值。允许径向间隙取决于系统压力、横截面和材料硬度,见表 2。

表 2

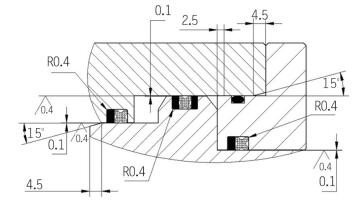

从零件特点和工艺性考虑,采用活塞式密封结构,便于加工和测量。具体结构见图 3。

图 3

此三处动密封决定了油缸的主要性能,包括活塞与缸体处密封,活塞与缸体的内腔密封和活塞与缸体盖处的密封。星型圈是自紧密封型密封元件,密封能力主要受系统压力和压缩量共同影响。星型圈选用除了考虑 O 型圈选用的因素,还要考虑动密封引起的新的限制参数、线速度和零件的表面处理(见表 3),具体结构见图 4。

表 3

图 4

在主轴实际工作时,出现液压缸漏油、烧着、密封圈磨损等现象。一般都是从活塞偏心和密封圈失效进行分析。工作时活塞受到的是复杂变化的力,拉杆的弹簧弹力、气压力、重力作用、油压力等多种作用力导致偏心。在安装时,活塞需要经过油缸盖和缸体共三处的内孔进行径向定位,由于不同零件的加工误差和安装等因素导致活塞偏心。活塞长期在油缸内作往复运动,导致活塞的接触部位存在不同程度的磨损,间隙变大,造成活塞偏心。现具体现象分别列举如下。

实例 1: 油缸多次打刀后,在油缸盖和活塞接触处发现明显漏油现象。

实例 2: 在活塞复位时,在活塞外表面发现密封圈的黑色颗粒状物体。

以上两种现象大部分原因是实际密封间隙大、密封圈失效和零件磨损等。可按照如下步骤进行排查找出主要原因。

(1)油缸体,活塞等各零件尺寸,形位公差,粗糙度和密封圈尺寸是否合格,这些都可以造成密封间隙大引起漏油的现象。

(2)油缸各部件是否清洁干净,油缸体里是否有杂质颗粒等,缸体的杂质颗粒会造成缸体过渡磨损,引起密封间隙变大。

(3)检查装配过程中,是否有划伤密封圈,零件划伤等现象。

实例 3: 拆卸油缸后,发现活塞径向局部有磨损光痕,活塞与拉杆接触部分,发现烧伤性沟痕。

造成部件的烧伤故障和磨损故障,一般是尺寸链干涉和受力不均所致,解决此类问题方法可按如下步骤进行。

(1)检查所有尺寸链上相关尺寸是否超差,尤其是装配链上的尺寸。

(2)检查油缸和拉杆装配时是否偏心。

(3)检查零件上具体磨损部位,具体分析受力情况。

4. 漏油的解决方法

(1)增加耐磨环。在油缸盖上径向增加宽为10mm 的耐磨环。耐磨环具有精确的导向作用,并可吸收径向力,同时,耐磨环可防止液压缸内滑动部件的金属接触。良好的耐磨性,避免金属间的接触,且能抑制机械震动。耐磨环还具有对中作用,允许配合件之间有较大的径向间隙,便于装配。

(2)油压进口位置更改。油缸体上油口由径向入口改为油缸盖上的轴向入口,并且在油缸盖上增加缓冲腔。这个措施可以改变油压口进油一瞬间对活塞的冲击力方向,减小了活塞的颠覆力矩,使活塞在运动过程中,不偏心。

(3)发令环尺寸缩小。油缸盖上的密封圈装配时,需要穿过活塞的发令环和空刀槽部位,会经过两次的挤压有被损伤的风险,优化设计后减小发令环径向尺寸,使密封圈只经过一次的挤压,并且在装配时增加润滑剂,进一步保护密封圈。

(4)严格做好产品质量管理。加强各零部件检查工作,规范清洁工序,规范现场操作,例如使用符合清洁度及干燥度要求的气源和清洗剂进行部件清洗,安装活塞时添加润滑脂减少摩擦等。

5. 结束语

经过对该油缸的技术改造后,解决了油缸泄漏的问题,提高了油缸可靠性,为同行解决类似问题提供了借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息