浅谈加工中心主轴运维方法的研究与应用

2023-9-26 来源:中车株洲电机有限公司 作者:胡鑫,李赛花,马晗,王超

摘要:随着我国制造业的快速发展,适应于小批量多品种并行生产模式的加工中心柔性制造单元得到了广泛的应用。过去 20 年里,我国引进了大量美国、欧洲、日本等产地的进口加工中心,随着制造加工技术的提升,进口设备运行维护难的问题也日益突显,本文主要介绍了进口加工中心主轴的运维研究与应用。

关键词:加工中心;主轴;运维研究

近年来,受中美贸易冲突、全球疫情等大环境影响,进口加工中心运维难的问题已突显。设备配件供应周期长、价格高,关键技术被限制交底,关键零部件国产化难度大,进口加工中心运维容易被西方国家“卡脖子”。国内大量进口加工中心,经过去 10 ~ 20 年的高负荷运行,设备刚性、稳定性都有所下降,精度不同程度劣化。目前国内进口加工中心专业维保的市场需求巨大,而能够提供及时、准确技术支持的国内资源匮乏。加工中心主轴运维技术作为加工中心运维技术的核心关键,国内能够提供进口加工中心主轴运维技术支持的资源更是凤毛麟角。因此,此时开展进口加工中心主轴运维研究和零部件国产化具有重大意义。

1、 研究基础

研究对象:中车电机在 2010 年前后引进了美国吉丁斯路易斯 1250 型、捷克道斯 WHN110 型、台湾大立 H800型等 10 余台进口加工中心设备,主要用于牵引电机机座端面及外围面加工。其中部分设备主轴运行已出现异常,迫切需要专业维护。

经验基础:中车电机设备团队从事进口加工中心运维工作超过 15 年,期间多次参与加工中心采购、大修、主轴项修等项目,对加工中心主轴运维工作有一定的经验基础,并已逐步形成了进口加工中心运维体系。

研究可行性:本次研究内容都是基于加工中心主轴的配件国产化、自主安调、自主维保等工作。相较复杂的主轴本体的设计制造,本次研究内容难度相对较小,可行性较强。

外部资源协作:公司设备团队累积了国内众多提供加工中心问题系统解决方案的优秀资源,且这些资源在行业内处于技术领先水平,可随时提供技术支持。完善的检测手段:为本次研究,配备了完善的加工中心主轴检测工具。包括测量方箱、校棒、测量球、千分表、红外测温仪等。

2、总体思路

研究目的:通过对加工中心主轴运维的研究应用,提升牵引电机机座加工线加工中心运行状态,提升加工中心主轴自主运维能力,完善加工中心主轴检测能力。

研究内容:(1)研究加工中心主轴精度检测方法和标准;(2)研究加工中心主轴轴承自主更换和精度调整控制方法;(3)研究加工中心主轴拉刀器、旋转接头等配件国产化;(4)研究加工中心主轴保养润滑、状态监测。拟解决的技术难点:(1)加工中心主轴安调工艺不清晰。涉及主轴拆解、轴承更换、主轴安装、上电调试等关键步骤的工艺参数、需用到的工具都不明确。且不同厂家生产的设备主轴结构不尽相同,本次研究涉及的加工中心主轴型号就有 3 种。(2)加工中心主轴拉刀机构、旋转油缸等配件国产化难度大。加工中心主轴及配件结构尺寸、材料、制造工艺等属于设备制造厂家商业机密,作为使用单位无法取得上述资料,国产化难度大。(3)创造恒温无尘的主轴轴承安装环境。加工中心主轴轴承更换需要恒温无尘环境,目前车间现场环境达不到相应

条件。

3、加工中心主轴运维方法

3.1 加工中心主轴介绍

主轴的工作性能对整机性能和加工质量以及机床生产率有着直接影响,是决定机床性能和技术经济指标的重要因素。加工中心主轴一般由端面锥孔、主轴箱体、芯轴、拉刀机构、旋转接头、定位元件、传动件、密封件等组成。

主轴设计使用寿命为 7 ~ 15 年,一般用户层面运维只涉及主轴端面锥孔修复、主轴轴承更换、拉到器(拉爪、碟簧)更换、旋转接头更换等。

3.2 主轴锥孔修复方法

主轴锥孔受损一般建议更换处理。若需修复,有 2种方式。一种是用主轴锥孔专用修复设备修复,另一种是利用标准刀柄修复。本文主要介绍后一种修复方式。

(1) 选取表现光洁完好的刀柄,在刀柄锥面上、主轴锥孔内均匀涂上适量的研磨膏。

(2) 把刀柄插入主轴端面锥孔,并不停地进行转动研磨。研磨 10min 后,把主轴锥孔和刀柄上的研磨膏清理干净。

(3) 在刀柄锥面上涂上红色横断粉,把刀柄插入锥孔,并旋转 1 ~ 2min。

(4) 观察主轴锥孔面附着横断粉分布情况,若附着面积超过 90% 即合格,若低于 90%,则重复上述步骤。

4、主轴轴承更换典型案例

4.1 主轴轴承损伤的因素

主轴长时间负荷运行自然磨损;润滑不良加速轴承磨损;操作失误撞刀等因素导致轴承受损。

4.2 主轴轴承更换的关键控制参数

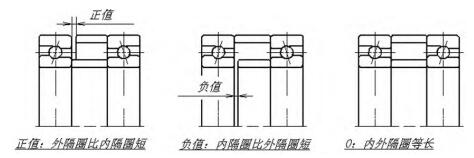

主轴轴承更换难点和关键在于轴向游隙的调整,游隙过大会导致振动、发热、主轴异响;游隙过小会导致主轴发热,温升异常。主轴轴向游隙调整主要依靠内外衬套和锁紧螺母。如图 1 所示。

图 1 轴向游隙的三种形式

4.3 吉丁斯路易斯 1250 加工中心主轴轴承更换典型案例拆解主轴如下:

主轴轴承、衬套、拉刀器等。测绘主轴各零部件尺寸。利用三坐标测绘轴向衬套、轴承等尺寸,并测绘各零部件安装封闭尺寸链。

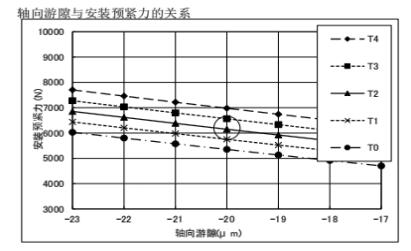

分析轴向游隙。该主轴采用英制 P3 等级陶瓷滚珠轴承。根据轴承厂家提供的信息,安装预紧力目标值为5000-8000N,游隙目标值为 -20um。测试转速 3000r/min,无冷却。如图 2 所示。

图 2 游隙与预紧力的线性图

表 1

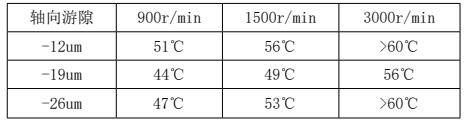

(1) 根据测量的原装衬套尺寸,结合轴向游隙目标,同时考虑制作测量和安装误差,制作了 3 套衬套,使轴向游隙理论值分别控制在 -12um,-19um,-26um。

(2) 设计主轴运行试验检测平台。检测 3 种游隙情况下主轴升温控制情况,主轴升温超过 60℃或温度稳定30min 则结束试验。试验结果如表 1 所示。

4.4 主轴旋转接头国产化应用

4.4.1 自主设计油液一体化旋转接头

把中心出水旋转接头和打刀油缸进行一体化设计,将两个部件合成为一个部件。其设计包括中心出水结构、拉刀油缸推动结构、内部相互独立的 A/B 通道结构。

该旋转接头安装于主轴轴芯尾部,前端连接拉刀杆及轴芯,使用反丝方式固定,以保证主轴旋转时不会出现松动。在旋转接头内部的前后位置各设置一组DB 组合的轴承,起到承托和保证主轴轴芯与旋转接头的同轴度的作用,增加两者的稳定性及可靠性。在使用中心出水时,冷却液的流动会带走轴承因旋转产生的大部分热量。

4.4.2 油液一体化旋转接头工作过程

(1)冷却液通过油液一体化旋转接头 B 腔径向进水口进入中心出水口,然后冷却液经由拉刀杆喷射到刀片上,冷却液流经过程中,冷却液将轴承产生的热量带走。

(2)液压油进入油液一体化的旋转接头的 A 腔,液压油进入打刀缸实现向前的推力,推动拉刀杆向前运动,实现主轴松刀功能。

5、 研究应用成效

通过本次进口加工中心主轴运维的研究应用,取得了以下成效:成功地完成了美国吉丁斯路易斯加工中心主轴轴承更换、旋转接头国产化。降低修复成本 70%,缩短修复周期 240 天。成功地完成 1 台捷克加工中心主轴拉刀机构自主修复、1 台捷克加工中心主轴轴承更换。降低修复成本40%,缩短修复周期 140 天。机座加工线 10 余台加工中心设备状态得到改善提升,设备利用率提升了 14%。锻炼了设备团队,累积了经验,进一步完善了公司进口设备运维体系,提升了进口加工中心自主运维检测能力。

6、 结语

通过本次研究应用,为有效解决进口加工中心主轴运维难的问题找到了突破口。无论是在智能化、数字化转型的热潮中,还是在先进加工设备国产化迅猛发展的当下,设备运维技术及其研究都尤为重要。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com