一种小直径刀具辅助水平夹持装置

2024-5-22 来源:- 作者:-

摘要:根据小直径刀具的研磨加工夹持要求,研制了一种小直径刀具辅助水平夹持装置,解决了夹持研磨小直径刀具时,容易产生的夹持力不稳定、夹持力难控、刀具歪斜、刀具弯曲变形等难题,详细介绍了此夹持装置的结构设计和工作原理。

关键词:小直径刀具;辅助;水平;夹持

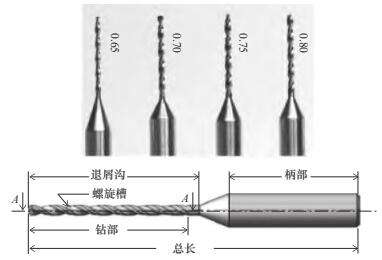

如图 1 所示,小直径刀具的材料为高速钢或硬质合金,刀刃部分直径很小(ϕ0.1~1.0 mm),长度可达 20 mm,需研磨刀具尖部的主刀面和副刀面,产品批量大、精度要求高。实际生产中通常使用弹性筒夹对小直径刀具柄部进行夹持[1]。使用常用的弹性筒夹夹持此类小直径刀具时,由于刀具柄部的直径和长度都较小,导致夹头夹持刀具力不均匀,使得刀具伸出套筒部分容易产生歪斜,从而导致定位不准。此外,现有常用弹性筒夹的夹持力不容易控制,夹持力过大,则容易产生夹持损伤;夹持力过小,则刀具易于歪斜及松脱。最后,如果只对小直径刀具柄部进行夹持,因小直径刀具强度和硬度的不足,对刀具尖部的主副刀面进行研磨时,由于磨削力的不平衡作用,刀具将产生弯曲变形[2]。这些都将严重影响刀具研磨的质量及效率。如何解决上述问题,研制能高效稳定地夹持此类小直径刀具的夹持装置[3],是笔者公司亟需解决的技术难题。需要解决的主要技术问题有:(1)因笔者公司产品种类规格多,须能通过更换不同规格的夹持工具,适应各种规格的刀具夹持。(2)小直径刀具容易夹伤或松弛歪斜,须能提供合理平稳的夹持力和精准的定位。(3)此辅助装夹机构采用了水平装夹的方式,上下料时,为避免发生干涉,须将水平夹持件在垂直方向错开。

图 1 小直径刀具图

1、小直径刀具辅助夹持装置的结构

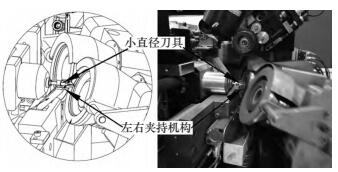

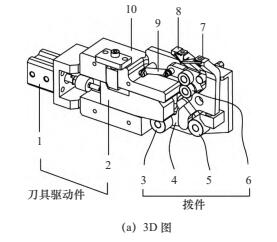

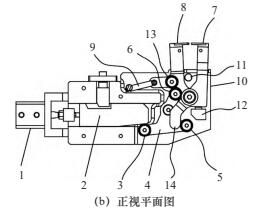

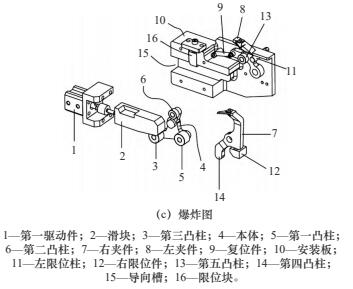

针对上述问题,笔者公司研制了一种小直径刀具辅助夹持装置。辅助夹持装置实物图如图 2 所示,辅助水平夹持小直径刀具示意图如图 3 所示,辅助夹持装置图如图 4 所示。

图 2 小直径刀具辅助夹持装置实物图

图 3 辅助水平夹持小直径刀具示意图

如图 4 所示,此辅助夹持装置主要由安装板 10、左夹件 8、右夹件 7 及刀具驱动件、拨件等 5 部分组成。左夹件 8 转动连接于安装板 10,右夹件 7 转动连接左夹件 8,左夹件 8 的转动中心轴与右夹件7 的转动中心轴重合,左、右夹件配合用于夹持刀具;拨件包括本体 4、第一凸柱 5、第二凸柱 6 及第三凸柱 3,第一凸柱 5 及第二凸柱 6 均设于本体4 的同侧,本体 4 转动连接于安装板 10;刀具驱动件设于安装板 10 并驱动拨件摆动,第一凸柱 5 驱动右夹件 7 摆动,第二凸柱 6 驱动左夹件 8 摆动,

左、右夹件的摆动方向相反。

图 4 辅助夹持装置图

此辅助夹持装置的结构设计具有以下特点:

(1)采用左、右夹件由同一动力源和同一传动机构控制的结构,有效保证了稳定可靠平衡的夹持力,满足小直径刀具在研磨过程中的夹持力均匀平衡、夹持牢固等要求。

①左、右夹件均设有连接通孔,轴连接件依次穿过两连接通孔后与安装板 10 固定连接。左夹件8 靠近安装板 10,轴连接件与两连接通孔均间隙设置,使得左、右夹件均呈转动状态。②右夹件 7 设有第四凸柱 14,第四凸柱 14 与第一凸柱 5 抵触,第四凸柱 14 的设置方式,方便第一凸柱 5 驱动右夹件 7 同向转动;左夹件 8 设有第五凸柱 13,第二凸柱 6 驱动第五凸柱 13 摆动,通过第五凸柱 13 与第二凸柱 6 之间的摩擦力,使得第五凸柱 13 转动,同步带动左夹件 8 反向转动。③拨件的本体 4 大致呈三角状平板结构,第一凸柱 5 及第二凸柱 6 分别安装于本体 4 的角部位置,当待加工的刀具输送至夹持装置工位时,刀具驱动件驱动拨件转动,第一凸柱 5 及第二凸柱 6 同步转动,第一凸柱 5 驱动右夹件 7 同向转动,第二凸柱6 驱动左夹件 8 反向转动,使得左、右夹件的夹头部靠近或远离,实现夹紧或松开刀具的目的,且夹紧力相同。

(2)刀具驱动件采用气缸、斜面等结构,提供稳定可靠且可调节的夹持力,确保了夹持运动的稳定性和可控性,满足小直径刀具在研磨过程中的夹持力适中、夹持稳定等要求。

图 4b 中,滑块 2 的下侧壁设有斜面,斜面与拨件上的第三凸柱 3 抵触,驱动第三凸柱 3 运动,即实现拨件的同步摆动,结构简单,动作稳定可靠。图 4c 中,安装板 10 还包括导向槽 15,刀具驱动件包括设于安装板 10 的第一驱动件 1 和滑动连接于导向槽 15 的滑块 2,第一驱动件 1 驱动滑块 2 运动,滑块 2 驱动拨件摆动,刀具驱动件为气缸结构,滑块 2 沿导向槽 15 往返运动,确保滑块2 运动方向的稳定性,确保生产的可控性。

(3)采用限位块、限位柱等结构,控制左、右夹件转动张合角度,满足不同规格直径的刀具夹持需要。

①安装板 10 设有限位块 16,滑块 2 设有缺口,缺口的宽度大于限位块 16 的宽度,限位块 16 突伸入缺口内,限位块 16 的设置使得滑块 2 在预设范围内运动,从而控制左、右夹件的转动角度。②左限位柱 11 和右限位件 12 使得左、右夹件的转动角度进一步可控。左限位柱 11 设于安装板10,设于左、右夹件之间并靠近左夹件 8 设置,用于限制左夹件 8 的转动角度;右限位件 12 包括固定块及弹性件,固定块设于安装板 10,弹性件的两端分别与固定块和右夹件 7 连接,右限位件 12 远离右夹件 7 的夹头部,用于控制右夹件 7 的转动角度。

(4)夹持组件还设有复位装置,满足重复夹持要求。复位件 9 的一端与安装板 10 固定连接,另一端与左夹件 8 连接,复位件 9 为弹簧结构[4],确保左夹件 8 能顺利复位;同理,右限位件 12 上的弹性件则确保右夹件 7 能顺利复位。

(5)采用左、右夹件在垂直方向上反向旋转摆动张合结构,上下料时,将水平夹持件在垂直方向错开,避免了上下料时发生干涉。

2、小直径刀具辅助夹持装置的工作原理

如图 4a 和图 4b 所示,初始状态下,左夹件 8和右夹件 7 分别在弹簧复位件 9 和右限位件 12 上的弹性件的作用下,处于松开状态,张开的角度分别由左限位柱 11 和右限位件 12 决定。第一驱动件1 在气缸的作用下,通过连接轴驱动滑块 2 沿着导向槽 15 向前运动,滑块 2 通过前端的斜面驱动第三凸柱 3 沿着中心轴逆时针转动,同时带动同属拨件上的第一凸柱 5 和第二凸柱 6 也都沿着中心轴逆时针同步转动。

第一凸柱 5 驱动右夹件 7 上的第四凸柱 14 沿着中心轴顺时针同步转动,从而带动右夹件 7 的夹头部向逆时针即夹紧方向转动。同时,第二凸柱 6驱动左夹件 8 上的第五凸柱 13 沿着中心轴顺时针同步转动,从而带动左夹件 8 的夹头部也向顺时针即夹紧方向转动。

这样通过左夹件 8 和右夹件 7 的反向同步转动,使得双方夹头部互相靠近,从而实现夹紧刀具的目的。且因为左右夹件的夹持运动和夹持力都来自同一动力源和同一传动机构,从而实现了左右夹持运动和夹持力的平衡,受力均匀,夹持稳定,夹持力适中[5]。

3、结语

此装置设计巧妙,特别适合于小直径刀具的辅助夹持。研磨加工小直径刀具时,能根据刀具长度移动到需要进行夹持刀具的准确位置,有效保证了夹头位置的精确。采用左右夹件由同一动力源和同一传动机构控制的结构,有效保证了稳定可靠平衡的夹持力,满足小直径刀具在研磨过程中的无损伤、牢固夹持要求,为研磨砂轮对刀定位、研磨精度检测和研磨加工提供可靠夹持及精度位置保证。解决了夹持研磨小直径刀具时,容易产生的夹持刀不均匀、夹持力难控、刀具歪斜以及刀具弯曲变形等难题[6]。实际生产中,经检测,采用此刀具辅助夹持装置后,上下料重复定位精度达到±0.02 mm,研磨良率达到 98% 以上。目前,此刀具辅助夹持装置已在笔者公司及相关客户公司大规模使用,大大提高了产品精度,降了生产成本,创造了可观的经济效益。

作者:肖玉星① 吴光明① 王俊锋② 常牧③

来源:东莞市技师学院 广东鼎泰机器人科技有限公司 东莞市高技能公共实训中心

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com